Ich war schon immer fasziniert davon, wie das Laserschneiden von Blech die moderne Fertigung revolutioniert hat. Dieses Fertigungsverfahren zeichnet sich durch unübertroffene Präzision, Effizienz und Vielseitigkeit aus. Moderne Laserschneidmaschinen arbeiten beispielsweise mit 10 kW und sind damit deutlich energieeffizienter als herkömmliche Verfahren, die bis zu fünfmal mehr Energie verbrauchen. Die Präzision ist ebenso beeindruckend: Die Maschinen erreichen eine Genauigkeit von 0,003 mm, verglichen mit herkömmlichen Werkzeugen mit Toleranzen von 1 bis 3 mm. Darüber hinaus ermöglicht die Möglichkeit des Laserschneidens, individuelle Formen und Größen zu erstellen, Herstellern die problemlose Herstellung komplizierter und komplexer Komponenten. Diese Eigenschaften haben diese Technik in Branchen wie der Automobilindustrie, dem Bauwesen und sogar dem Militär, wo genaue Spezifikationen entscheidend sind, unverzichtbar gemacht.

Die wichtigsten Erkenntnisse

Laserschneiden ist mit einer Genauigkeit von bis zu ±0,003 mm sehr präzise. Es eignet sich gut für Branchen, in denen exakte Messungen erforderlich sind.

Durch dieses Verfahren wird weniger Material verbraucht, was Ressourcen spart und Kosten senkt. Dies trägt zu einer umweltfreundlicheren Produktion bei.

Laserschneiden beschleunigt die Produktion und steigert die Leistung. Es hilft Unternehmen, Aufträge termingerecht abzuschließen, ohne die Qualität zu beeinträchtigen.

Es kann viele Materialien wie Metall und Kunststoff schneiden. Dies macht es für viele Branchen und Berufe nützlich.

Der Kauf einer Laserschneidmaschine kann langfristig Geld sparen. Er senkt die Betriebskosten und spart zusätzliche Nachbearbeitungsschritte.

Branchen, die Blechlaserschneiden verwenden

Automobilindustrie

Die Automobilindustrie setzt aufgrund ihrer Präzision und Effizienz stark auf das Laserschneiden von Blechen. Diese Technologie spielt eine entscheidende Rolle bei der Herstellung von Komponenten, die exakt den Spezifikationen entsprechen. Beispielsweise beträgt der Positionierungsfehler beim Laserschneiden nur ±0,1 mm. Diese Genauigkeit ist für die Herstellung komplexer Details von Automobilteilen wie Motorkomponenten und Karosserieteilen unerlässlich.

Durch das Laserschneiden wird sichergestellt, dass jedes Teil perfekt passt, sodass bei der Montage weniger Anpassungen erforderlich sind.

Der Einfluss des Laserschneidens auf die Automobilproduktion zeigt sich in der Fähigkeit, Kosten und Effizienz zu verbessern. Hier ein kurzer Überblick über einige wichtige Statistiken:

Diese Vorteile machen das Laserschneiden in der Automobilherstellung unverzichtbar, wo Präzision und Effizienz von größter Bedeutung sind.

Medizinbranche

Im medizinischen Bereich sind hohe Präzision und Sauberkeit gefragt, weshalb Laserschneiden die ideale Wahl für die Herstellung medizinischer Geräte ist. Diese Technologie ermöglicht extrem kleine und präzise Schnitte, die für Geräte wie flexible Katheterschäfte und maßgefertigte Stents unerlässlich sind. Die für diese Werkzeuge erforderlichen komplexen Designs wären mit herkömmlichen Methoden nicht realisierbar.

Laserschneiden wird auch zur Herstellung medizinischer Stents, Nadeln und anderer komplexer Instrumente eingesetzt. Hier sind einige wichtige Punkte:

Laserschneidmaschinen erreichen eine Genauigkeit von bis zu 0,0005 Zoll.

Diese Präzision ist für die Herstellung komplexer Teile für medizinische Geräte von entscheidender Bedeutung.

Konsistente und präzise Schnitte führen zu weniger Abfall und verbesserter Fertigungseffizienz.

Die Fähigkeit, komplizierte Designs mit einer solchen Präzision zu erstellen, hat die Produktion medizinischer Geräte revolutioniert und sorgt für bessere Ergebnisse für Patienten und Gesundheitsdienstleister.

Bauwesen und Architektur

Im Bauwesen und in der Architektur hat das Laserschneiden die Verwendung von Blech revolutioniert. Architekten und Bauherren haben nun die Freiheit, komplexe Designs zu schaffen, die einst als unmöglich galten. Von Dekorplatten bis hin zu Strukturbauteilen ermöglicht das Laserschneiden beispiellose Kreativität und Präzision.

Einer der größten Vorteile des Laserschneidens in dieser Branche ist die Möglichkeit, verschiedene Materialien wie Stahl, Aluminium und Kupfer zu verarbeiten. Diese Vielseitigkeit ermöglicht es Architekten, ihre Visionen ohne Kompromisse bei Qualität und Haltbarkeit umzusetzen.

Laserschneiden steigert nicht nur die Ästhetik von Gebäuden, sondern verbessert auch die Effizienz von Bauprozessen.

Durch die Reduzierung von Materialabfällen und die Beschleunigung der Produktion ist das Laserschneiden zu einem Eckpfeiler des modernen Bau- und Architekturdesigns geworden.

Elektronik und Technologie

Die Elektronikindustrie hat das Laserschneiden als Eckpfeiler der modernen Fertigung anerkannt. Ich habe selbst erlebt, wie diese Technologie die Herstellung komplexer Designs und kleiner Komponenten ermöglicht, die für Geräte wie Leiterplatten und Steckverbinder unerlässlich sind. Hochpräzise Lasersysteme ermöglichen Miniaturisierung ohne Kompromisse bei der Genauigkeit.

Wichtige Vorteile in der Elektronikfertigung:

Hochpräzise Lasersysteme ermöglichen komplizierte Designs und Mikrobearbeitungstechniken.

Laserschneiden ist für die Herstellung winziger Details mit außergewöhnlicher Genauigkeit unerlässlich.

Die Möglichkeit, komplexe Formen zu erstellen, gewährleistet die Kompatibilität mit fortschrittlichen elektronischen Geräten.

Auch wirtschaftlich erweist sich der Einsatz von Laserschneiden in der Elektronikproduktion als vorteilhaft. Unternehmen profitieren von gesteigerter Effizienz und reduziertem Materialabfall, was die Betriebskosten senkt. Die lange Lebensdauer der Laserschneidmaschinen erhöht deren Wirtschaftlichkeit zusätzlich.

Das Wachstum des Lasermarktes unterstreicht dessen Bedeutung in diesem Sektor. Von 11 Millionen US-Dollar im Jahr 1963 auf über 16 Milliarden US-Dollar im Jahr 2022 verzeichnete die Branche eine durchschnittliche jährliche Wachstumsrate von 9 %. Diese stetige Expansion unterstreicht den transformativen Einfluss des Laserschneidens auf die Elektronikfertigung.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrtindustrie ist Präzision unverzichtbar. Ich habe beobachtet, wie das Laserschneiden die Produktion von Flugzeugkomponenten und Rüstungsgütern revolutioniert hat. Diese Technologie gewährleistet exakte Abmessungen und Winkel und produziert Teile ohne Abweichungen oder Werkzeugspuren.

Vorteile für die Verteidigungsindustrie:

Hoher Durchsatz und kürzere Vorlaufzeiten verbessern die Produktionseffizienz.

Die konzentrierte Hitze des Lasers minimiert Verzerrungen und bewahrt die Materialintegrität.

Durch die optimierte Materialnutzung wird der Abfall reduziert, wodurch der Prozess sowohl kostengünstig als auch nachhaltig wird.

Die Fähigkeit des Laserschneidens, komplexe Geometrien und hochfeste Materialien zu bearbeiten, macht es in der Luft- und Raumfahrt unverzichtbar. Hersteller setzen auf diese Technologie, um leichte und dennoch langlebige Komponenten herzustellen, die strenge Sicherheitsstandards erfüllen.

Auch die Rüstungsindustrie profitiert von der Geschwindigkeit und Vielseitigkeit des Laserschneidens. Mehrere Teile können in Rekordzeit aus einem einzigen Blech geschnitten werden, was schnelle Produktionszyklen gewährleistet. Diese Effizienz hat das Laserschneiden zur bevorzugten Methode für die Herstellung kritischer Komponenten in der Rüstungsindustrie gemacht.

Agrar- und Verpackungsindustrie

Laserschneiden hat die Herstellung von landwirtschaftlichen Geräten und Verpackungslösungen deutlich verbessert. Mir ist aufgefallen, wie die Integration in automatisierte Arbeitsabläufe die Produktivität steigert, da sie Hochgeschwindigkeitsschneidaufgaben ermöglicht.

Vorteile im Landmaschinenbau:

Hohe Präzision gewährleistet glatte Teile ohne Grate und bewahrt die Integrität des Werkstücks.

Höhere Schnittgeschwindigkeiten verkürzen die Produktionszyklen und steigern die Effizienz.

Durch die Automatisierung werden die Arbeitskosten gesenkt und die Rohstoffnutzung optimiert, wodurch Abfall minimiert wird.

Im Verpackungsbereich bietet Laserschneiden beispiellose Möglichkeiten zur individuellen Gestaltung. Hersteller können flexible Designs ohne Formen entwickeln und so auf spezifische Kundenbedürfnisse eingehen. Die Anpassungsfähigkeit der Technologie an verschiedene Materialien, darunter Papier und Kunststoff, erhöht ihre Vielseitigkeit zusätzlich.

Hauptvorteile der Verpackung:

Durch Präzisionsschneiden wird der Materialabfall minimiert und der Prozess ist umweltfreundlich.

Die schnelle Integration in automatisierte Linien verkürzt die Durchlaufzeiten.

Personalisierte Verpackungslösungen erfüllen die vielfältigen Anforderungen der Verbraucher.

Die Fähigkeit des Laserschneidens, qualitativ hochwertige Ergebnisse zu liefern und gleichzeitig die Arbeitssicherheit und Umweltstandards einzuhalten, hat diese Technologie zu einem Wendepunkt in diesen Branchen gemacht.

Vorteile des Laserschneidens von Blechen

Hohe Präzision und Genauigkeit

Ich war schon immer beeindruckt von der Präzision, die das Laserschneiden erreicht. Industrielle Laserschneider ermöglichen hochpräzise Schnitte mit Toleranzen von typischerweise ±0,1 mm bis ±0,5 mm. Bei dünneren Metallen kann die Genauigkeit sogar noch höher sein. Diese Fähigkeit macht das Laserschneiden ideal für Anwendungen, die komplexe Designs und enge Toleranzen erfordern.

Einer der bemerkenswertesten Aspekte des Laserschneidens ist die Fähigkeit, saubere, gratfreie Kanten zu erzeugen. Dadurch entfallen nachträgliche Bearbeitungsprozesse, was Zeit und Ressourcen spart. Beispiele:

Das Laserschneiden gewährleistet gleichbleibende Genauigkeit und übertrifft herkömmliche Schneidemethoden.

Es entstehen komplizierte Designs mit außergewöhnlicher Detailgenauigkeit, die für Branchen wie die Luft- und Raumfahrt sowie die Rüstungsindustrie von entscheidender Bedeutung sind.

Bei diesem Präzisionsgrad geht es nicht nur um Ästhetik. Er wirkt sich direkt auf die Funktionalität und Zuverlässigkeit der Komponenten aus, insbesondere in Bereichen, in denen selbst der kleinste Fehler zu erheblichen Problemen führen kann.

Tipp: Die hohe Präzision beim Laserschneiden reduziert Fehler und sorgt dafür, dass die Komponenten bei der Montage perfekt passen.

Reduzierter Materialabfall

Einer der Hauptvorteile des Laserschneidens ist die Minimierung des Materialabfalls. Ich habe beobachtet, dass bei herkömmlichen Schneidverfahren oft über 15 % Materialabfall anfällt, was die Produktionskosten erheblich erhöhen kann. Laserschneiden hingegen optimiert den Materialverbrauch durch effiziente Verschachtelungstechniken.

Zum Beispiel:

Ein Hersteller sparte durch die Umstellung auf eine Stanz-/Laser-Produktionslinie mit Coil-Zuführung jährlich 95.200 € an Rohmaterial.

Durch die Reduzierung des Abfallmaterials trägt das Laserschneiden zur Senkung der Gesamtproduktionskosten bei.

Diese Effizienz ist besonders wertvoll in Branchen wie der Rüstungsindustrie, wo Rohstoffe teuer sind und Abfallreduzierung entscheidend ist. Die Möglichkeit, den Materialeinsatz zu maximieren, spart nicht nur Geld, sondern unterstützt auch Nachhaltigkeitsbemühungen durch die Reduzierung der Umweltbelastung.

Hinweis: Die Präzision und Effizienz des Laserschneidens machen es zu einer umweltfreundlichen Wahl für die moderne Fertigung.

Kosteneffizienz

Die Kosteneffizienz des Laserschneidens ist ein weiterer Grund, warum es sich in der Fertigung zu einem bevorzugten Verfahren entwickelt hat. Mir ist aufgefallen, dass die Bearbeitungskosten nur 14 % der Gesamtproduktkosten ausmachen, während die Rohstoffe 86 % ausmachen. Durch die Reduzierung des Materialabfalls senkt das Laserschneiden die Gesamtkosten erheblich.

So erweist sich das Laserschneiden als kostengünstig:

Herkömmliche Methoden erfordern oft zusätzliche Nachbearbeitungsprozesse, die die Kosten erhöhen. Beim Laserschneiden entfällt dies.

Die Geschwindigkeit und Effizienz des Laserschneidens verkürzen die Produktionszeiten und führen zu einer schnelleren Projektabwicklung.

Hersteller profitieren von niedrigeren Betriebskosten und einer schnelleren Kapitalrendite.

Diese finanziellen Vorteile machen das Laserschneiden zu einer attraktiven Option für Branchen wie die Luft- und Raumfahrt, die Elektronik und die Rüstungsindustrie. Dank seiner Vielseitigkeit können Hersteller zudem eine breite Palette von Projekten bearbeiten, ohne in mehrere Werkzeuge oder Maschinen investieren zu müssen.

Hinweis: Laserschneiden vereint Präzision, Effizienz und Kosteneinsparungen und verändert damit die moderne Fertigung grundlegend.

Vielseitigkeit in Design und Anwendung

Ich habe schon immer bewundert, wie sich das Laserschneiden an eine Vielzahl von Projekten anpasst, von einfachen Prototypen bis hin zu Großserien. Diese Technologie bewältigt problemlos Projekte unterschiedlicher Größe und Komplexität. Beispielsweise können industrielle Laserschneider komplexe Designs wie Löcher, Laschen und individuelle Formen ohne zusätzliche Werkzeuge oder Umrüstungen herstellen. Diese Flexibilität ermöglicht Herstellern einen nahtlosen Projektwechsel und spart so Zeit und Ressourcen.

Einer der beeindruckendsten Aspekte des Laserschneidens ist die Fähigkeit, komplexe Designs zu verarbeiten. Ich habe gesehen, wie komplexe Muster und Strukturen entstehen, die mit herkömmlichen Methoden kaum möglich wären. Die Automatisierung des Laserschneidens gewährleistet eine unterbrechungsfreie Produktion und macht manuelle Anpassungen überflüssig. Das macht es zur idealen Wahl für Branchen, die Rapid-Prototyping-Lösungen oder kundenspezifische Komponenten benötigen.

Tipp: Aufgrund seiner Anpassungsfähigkeit eignet sich das Laserschneiden perfekt für Anwendungen in Branchen wie der Automobil-, Elektronik- und Baubranche.

Diese Vielseitigkeit hat die moderne Fertigung revolutioniert. Ob bei der Herstellung dekorativer Architekturplatten oder präziser medizinischer Instrumente – Laserschneiden bietet gleichbleibende Qualität und Effizienz. Die Fähigkeit, mit verschiedenen Materialien wie Stahl, Aluminium und Kupfer zu arbeiten, unterstreicht seine unübertroffene Flexibilität zusätzlich.

Schnellere Produktionszeiten

Geschwindigkeit ist ein weiterer Grund, warum ich Laserschneiden in der Fertigung für herausragend halte. Dieses Verfahren verarbeitet Materialien, insbesondere dünne Bleche, schnell, was die Produktionseffizienz deutlich steigert. Mir ist aufgefallen, dass Hersteller Echtzeitdaten nutzen, um mehr Angebote pro Tag zu bearbeiten, Fehler zu reduzieren und die Kundenzufriedenheit zu verbessern.

Hier sind einige wichtige zeitsparende Vorteile des Laserschneidens:

Durch die Echtzeit-Datenintegration lässt sich die Effizienz um 10 bis 35 % steigern, was eine präzisere Angebotserstellung und weniger Fehler ermöglicht.

Dünne Materialien werden schnell verarbeitet, wodurch die Vorlaufzeiten für die Fertigung verkürzt werden.

Durch die Automatisierung werden schnellere Übergänge zwischen Projekten gewährleistet und Ausfallzeiten minimiert.

Diese Vorteile machen das Laserschneiden zu einem unverzichtbaren Werkzeug für Branchen, in denen schnelle Durchlaufzeiten wichtig sind. Beispielsweise sorgt Laserschneiden in der Elektronikbranche, wo die Nachfrage nach Komponenten hoch ist, dafür, dass die Produktionspläne eingehalten werden.

Hinweis: Schnellere Produktionszeiten bedeuten, dass Unternehmen enge Termine einhalten können, ohne Kompromisse bei der Qualität einzugehen.

Durch die Kombination von Geschwindigkeit und Präzision beschleunigt das Laserschneiden nicht nur die Produktion, sondern hält auch die hohen Standards der modernen Fertigung ein. Diese Balance aus Effizienz und Qualität ist meiner Meinung nach der Grund, warum es für Branchen weltweit bahnbrechend ist.

Arten von Laserschneidtechnologien

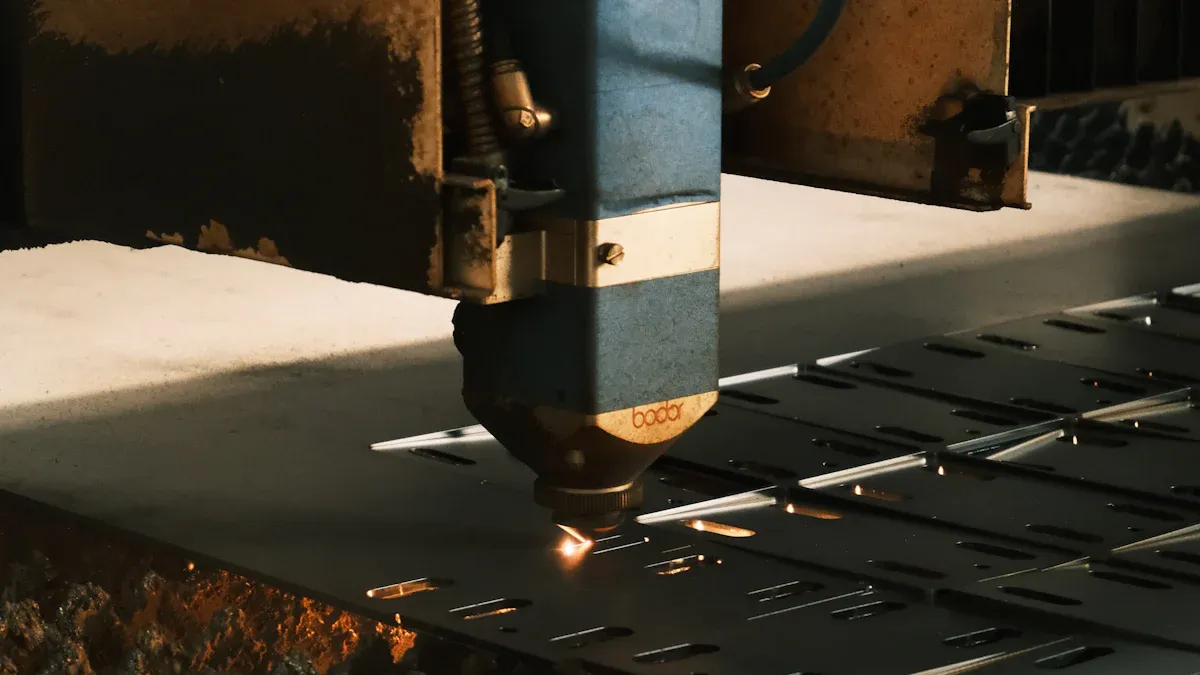

CO2-Laserschneiden

Das CO2-Laserschneiden zählt zu den am weitesten verbreiteten Laserschneidverfahren. Ich habe festgestellt, dass es sich aufgrund seiner Effizienz ideal für die Massenproduktion eignet. Bei diesem Verfahren wird ein Gasgemisch, hauptsächlich Kohlendioxid, zur Erzeugung des Laserstrahls verwendet. Es eignet sich hervorragend zum Schneiden nichtmetallischer Materialien wie Holz, Acryl und Kunststoff, bearbeitet aber auch Metalle effektiv.

Einer der Gründe, warum Hersteller das CO2-Laserschneiden bevorzugen, ist seine Kosteneffizienz. Obwohl die anfängliche Investition in die Ausrüstung höher ist, sind die langfristigen Einsparungen erheblich. Kürzere Produktionszeiten und geringere Arbeitskosten senken die Stückkosten, insbesondere bei Großserienproduktionen. Darüber hinaus steigert die Möglichkeit, Materialabfälle zu minimieren, die Attraktivität des Verfahrens zusätzlich.

Tipp: Das CO2-Laserschneiden eignet sich perfekt für Branchen, die eine Hochgeschwindigkeitsproduktion mit gleichbleibender Qualität erfordern.

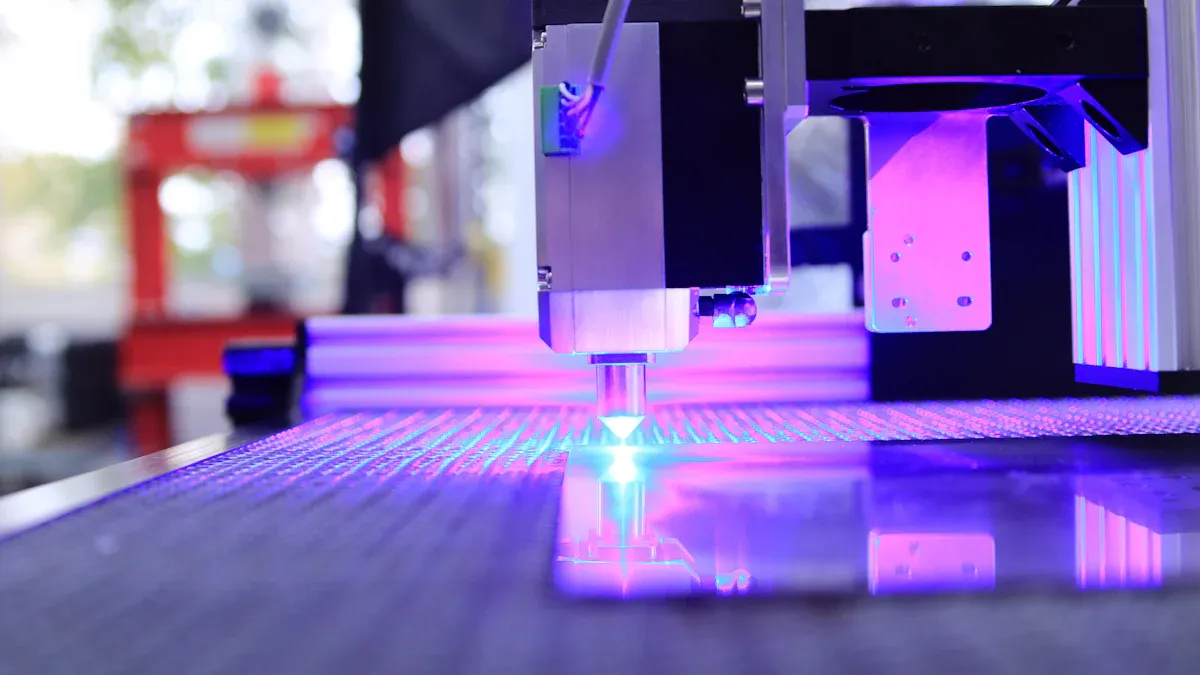

Faserlaserschneiden

Faserlaserschneiden erfreut sich aufgrund seiner Energieeffizienz und Vielseitigkeit zunehmender Beliebtheit. Mir ist aufgefallen, dass diese Technologie optische Fasern zur Verstärkung des Laserstrahls nutzt und sich dadurch besonders effektiv zum Schneiden von Metallen wie Stahl, Aluminium und Kupfer eignet. Die Fähigkeit, reflektierende Materialien zu bearbeiten, ohne die Geräte zu beschädigen, unterscheidet sie von anderen Verfahren.

Hier sind einige Leistungsstatistiken, die seine Vorteile hervorheben:

Moderne Faserlasersysteme verbrauchen 50–70 % weniger Energie als CO2-Laser.

Bei Materialien unter 10 mm Dicke verbrauchen Faserlaser bis zu 80 % weniger Energie als Plasmaschneiden.

Faserlaser mit hoher Helligkeit erreichen einen Wirkungsgrad von über 40 %, verglichen mit 10–15 % bei CO2-Lasern.

Die Energieeffizienz des Faserlaserschneidens senkt nicht nur die Betriebskosten, sondern unterstützt auch Nachhaltigkeitsbemühungen. Seine Geschwindigkeit und Präzision machen es zur bevorzugten Wahl für Branchen wie die Luft- und Raumfahrt und die Elektronik.

Nd:YAG-Laserschneiden

Nd:YAG-Laserschneiden (Neodym-dotiertes Yttrium-Aluminium-Granat) ist eine Spezialtechnologie, die ich für Anwendungen mit hoher Leistungsdichte kenne. Dieses Verfahren eignet sich besonders gut zum Schneiden dicker Metalle und für Schweißarbeiten. Die Fokussierung des Laserstrahls auf einen kleinen Bereich ermöglicht präzise Schnitte selbst bei anspruchsvollen Materialien.

Nd:YAG-Laser werden häufig in Branchen wie der Automobil- und Luftfahrtindustrie eingesetzt, wo Langlebigkeit und Präzision entscheidend sind. Ihre Vielseitigkeit erstreckt sich auch auf Gravur- und Markierungsanwendungen und macht sie zu einem multifunktionalen Werkzeug in der Fertigung. Zwar sind die Gerätekosten höher, doch die Qualität und Zuverlässigkeit der Ergebnisse rechtfertigen die Investition.

Hinweis: Das Nd:YAG-Laserschneiden eignet sich ideal für Projekte, die hohe Leistung und Präzision erfordern, insbesondere in anspruchsvollen Umgebungen.

Vergleich der Lasertypen

Beim Vergleich verschiedener Laserschneidtechnologien fiel mir auf, dass jede über einzigartige Stärken und Anwendungsgebiete verfügt. Faserlaserschneiden, CO2-Laserschneiden und Nd:YAG-Laserschneiden dienen zwar jeweils spezifischen Zwecken, eignen sich aber aufgrund ihrer unterschiedlichen Präzision, Kosten und Materialkompatibilität für unterschiedliche Branchen.

Faserlaserschneiden zeichnet sich durch Präzision und Effizienz aus, insbesondere bei der Bearbeitung dünner bis mitteldicker Materialien. Die niedrigeren Betriebskosten machen es zu einer beliebten Wahl in Branchen wie der Elektronik und der Luft- und Raumfahrt. CO2-Laserschneiden hingegen bietet Vielseitigkeit. Es bearbeitet eine breite Palette von Materialien, darunter auch Nichtmetalle wie Holz und Acryl. Allerdings sind die Wartungs- und Betriebskosten tendenziell höher als bei Faserlasern. Nd:YAG-Laserschneiden eignet sich hervorragend für Hochleistungsanwendungen, wie das Schneiden dicker Metalle oder Schweißarbeiten. Obwohl es weniger verbreitet ist, ist es aufgrund seiner Fähigkeit, anspruchsvolle Materialien zu bearbeiten, in Branchen wie der Automobil- und Verteidigungsindustrie unverzichtbar.

Hier ist ein kurzer Vergleich dieser Technologien:

Jede Laserschneidtechnologie bietet einzigartige Vorteile. Ich habe festgestellt, dass die Wahl der richtigen Technologie von den spezifischen Anforderungen des Projekts abhängt. Steht beispielsweise Kosteneffizienz im Vordergrund, sind Faserlaser oft die beste Wahl. CO2-Laser zeichnen sich durch ihre Vielseitigkeit aus. Das Verständnis dieser Unterschiede hilft Herstellern, ihre Prozesse zu optimieren und bessere Ergebnisse zu erzielen.

Tipp: Berücksichtigen Sie bei der Auswahl einer Laserschneidtechnologie immer die Materialart und die Projektanforderungen.

So funktioniert Laserschneiden

Überblick über den Laserschneidprozess

Laserschneiden hat mich wegen seiner Präzision und Effizienz schon immer fasziniert. Der Prozess beginnt mit einem Hochleistungslaserstrahl, der auf das Material gerichtet wird. Dieser Strahl, der durch eine Linse fokussiert wird, erzeugt intensive Hitze, die das Material schmilzt, verbrennt oder verdampft. Ein Gasstrahl, beispielsweise Stickstoff oder Sauerstoff, entfernt das geschmolzene Material und hinterlässt einen sauberen und präzisen Schnitt.

Was diesen Prozess so effizient macht, ist die Möglichkeit, mehrere Vorgänge gleichzeitig auszuführen. Zum Beispiel:

Es kann Materialien in einem nahtlosen Vorgang schneiden, gravieren und markieren.

Durch die berührungslose Funktionsweise wird der Verschleiß der Werkzeuge minimiert und die Ausfallzeiten für Wartungsarbeiten werden reduziert.

Durch die konzentrierte Hitze wird die Materialverzerrung minimiert, was zu glatten Kanten führt.

Diese Kombination aus Geschwindigkeit, Präzision und Kosteneffizienz macht das Laserschneiden zu einem Eckpfeiler der modernen Fertigung.

Schlüsselkomponenten einer Laserschneidmaschine

Die Leistung einer Laserschneidmaschine hängt von ihren Schlüsselkomponenten ab. Jedes Teil spielt eine entscheidende Rolle für Präzision und Effizienz.

Schneidköpfe: Diese sind für bestimmte Umgebungen optimiert und gewährleisten einen zuverlässigen Betrieb und eine hervorragende Schnittqualität.

Düse: Hält den richtigen Abstand zum Werkstück ein, verbessert die Schnittgeschwindigkeit und schützt die Linse.

Fokussierlinse: Fokussiert den Laserstrahl für effizientes Schneiden. Qualität und Schutz sind entscheidend für die Langlebigkeit.

Fokus-Tracking-System: Passt die Position des Laserkopfes in Echtzeit an und sorgt so für einen konstanten Fokus auf unebenen Oberflächen.

Servomotor: Steuert Geschwindigkeit und Genauigkeit und sorgt für präzises Schneiden und Positionieren.

Drehzahlminderer: Gleicht Leistung und Drehzahl an und sorgt für Drehmoment und präzise Steuerung für verbesserte Genauigkeit.

Kühlsystem: Stabilisiert die Leistung durch Kühlung kritischer Komponenten.

Maschinenbett: Hergestellt aus hochwertigen Materialien, um die Stabilität zu verbessern und die Genauigkeit zu erhalten.

Das Zusammenspiel dieser Komponenten sorgt für die hohe Leistung, die Laserschneidmaschinen so effektiv macht.

Zum Laserschneiden geeignete Materialien

Einer der Gründe, warum ich das Laserschneiden schätze, ist seine Vielseitigkeit bei der Bearbeitung unterschiedlicher Materialien. Von Metallen bis hin zu Kunststoffen verarbeitet dieses Verfahren problemlos eine Vielzahl von Materialien.

Jedes Material bietet einzigartige Eigenschaften, die es für spezifische Anwendungen geeignet machen. Beispielsweise eignet sich Titan aufgrund seines guten Festigkeits-Gewichts-Verhältnisses ideal für medizinische Implantate, während sich Acryl mit seinen polierten Kanten perfekt für Dekorationsartikel eignet. Diese Anpassungsfähigkeit unterstreicht die Vielseitigkeit des Laserschneidens in verschiedenen Branchen.

Sicherheitsaspekte beim Laserschneiden

Sicherheit spielt beim Laserschneiden eine entscheidende Rolle. Ich habe gesehen, wie die Einhaltung der richtigen Sicherheitsprotokolle nicht nur die Arbeiter schützt, sondern auch reibungslose und effiziente Prozesse gewährleistet. Beim Laserschneiden kommen Hochleistungsstrahlen zum Einsatz, die bei unsachgemäßer Handhabung Risiken bergen können. Das Verständnis und die Umsetzung von Sicherheitsmaßnahmen sind unerlässlich, um Unfälle zu vermeiden und eine sichere Arbeitsumgebung zu gewährleisten.

Laserklassifizierungen und Risiken

Lasersysteme werden nach ihrem Gefahrenpotenzial klassifiziert. Ich betone immer wieder, wie wichtig es ist, diese Klassifizierungen zu kennen:

Laser der Klasse 1 sind unter normalen Bedingungen sicher.

Laser der Klasse 2 sind bei kurzer Einwirkung sicher, erfordern aber Vorsicht.

Laser der Klasse 3B können bei direkter oder reflektierter Einwirkung bleibende Augenschäden verursachen.

Laser der Klasse 4 bergen erhebliche Risiken, darunter Brandgefahr und schwere Verletzungen, und erfordern strenge Sicherheitsprotokolle.

Die Kenntnis der Laserklasse hilft den Bedienern, entsprechende Vorsichtsmaßnahmen zu treffen, insbesondere bei der Arbeit mit Hochrisikosystemen wie Lasern der Klasse 4.

Grundlegende Sicherheitspraktiken

Ich habe gelernt, dass effektive Sicherheitsmaßnahmen auf Vorbereitung und Wachsamkeit beruhen. Hier ist eine Tabelle mit einer Zusammenfassung der wichtigsten Maßnahmen:

Diese Praktiken schaffen eine sicherere Umgebung und verringern die Wahrscheinlichkeit von Unfällen.

Notfallvorsorge

Auch bei bester Vorsorge können Notfälle eintreten. Ich betone immer wieder, wie wichtig es ist, Ruhe zu bewahren und die folgenden Schritte zu befolgen:

Bewahren Sie im Notfall Ruhe.

Beurteilen Sie den Zustand und die Schwere der Situation.

Informieren Sie die Notfallzentrale oder rufen Sie den Notdienst.

Evakuieren Sie schnell in einen sicheren Bereich.

Treffen Sie entsprechende Maßnahmen, beispielsweise den Einsatz eines Feuerlöschers.

Durch die Vorbereitung auf Notfälle sind schnelle und wirksame Reaktionen möglich, wodurch Schäden und Verletzungen minimiert werden.

Tipp: Tragen Sie immer die richtige persönliche Schutzausrüstung und befolgen Sie die Betriebsrichtlinien, um die Risiken beim Laserschneiden zu verringern.

Durch die Priorisierung der Sicherheit wird das Laserschneiden zu einem zuverlässigen und effizienten Prozess, der sowohl Arbeitern als auch Herstellern zugute kommt.

Das Laserschneiden von Blechen hat die Fertigung in verschiedenen Branchen durch hohe Präzision, Effizienz und Vielseitigkeit neu definiert. Ich habe seine Auswirkungen in Branchen wie der Automobilindustrie, der Medizintechnik und der Elektronik hautnah miterlebt. So wird beispielsweise der globale Markt für Blechbearbeitung, der im Jahr 2023 auf 15 Milliarden US-Dollar geschätzt wurde, bis 2032 voraussichtlich auf 25 Milliarden US-Dollar anwachsen. Dieses Wachstum spiegelt die steigende Nachfrage nach Präzisionstechnik wider. Allein die Automobilindustrie produzierte im Jahr 2024 über 90 Millionen Fahrzeuge und setzte dabei auf Laserschneiden für präzise Teile. Mit dem technologischen Fortschritt wird die Bedeutung des Laserschneidens für die Gestaltung von Branchen wie der Luft- und Raumfahrtindustrie weiter zunehmen.

Häufig gestellte Fragen

Welche Materialien können mit dem Laserschneiden geschnitten werden?

Laserschneiden funktioniert bei Metallen wie Stahl, Aluminium und Kupfer. Auch Nichtmetalle wie Acryl, Holz und Kunststoff lassen sich damit bearbeiten. Ich habe gesehen, wie es sowohl für Industriematerialien als auch für empfindliche Gegenstände wie Schmuck eingesetzt wird, was seine Vielseitigkeit unterstreicht.

Wie schneidet das Laserschneiden im Vergleich zu herkömmlichen Schneidemethoden ab?

Laserschneiden bietet höhere Präzision, höhere Geschwindigkeiten und weniger Materialabfall. Herkömmliche Methoden erfordern oft eine Nachbearbeitung, Laserschneiden hingegen erzeugt saubere Kanten. Ich habe festgestellt, dass es bei komplexen Designs auch kostengünstiger ist.

Ist Laserschneiden umweltfreundlich?

Ja, Laserschneiden minimiert den Abfall durch optimierten Materialeinsatz. Außerdem verbraucht es im Vergleich zu älteren Methoden weniger Energie. Ich habe beobachtet, wie Hersteller es nutzen, um ihren ökologischen Fußabdruck zu reduzieren und gleichzeitig die Effizienz zu erhalten.

Können mit dem Laserschneiden komplizierte Designs bearbeitet werden?

Absolut! Laserschneiden eignet sich hervorragend zum Erstellen komplexer Muster und detaillierter Formen. Ich habe Designs gesehen, die mit herkömmlichen Werkzeugen unmöglich zu realisieren wären. Die Präzision des Laserschneidens sorgt dafür, dass jedes Detail präzise ist.

Welche Branchen profitieren am meisten vom Laserschneiden?

Branchen wie die Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizinbranche setzen stark auf Laserschneiden. Ich habe seinen Einfluss bei der Herstellung präziser Komponenten, von Autoteilen bis hin zu medizinischen Stents, bemerkt. Seine Vielseitigkeit macht es in vielen Branchen wertvoll.