Maßgefertigte Blechgehäuse schützen Bauteile in vielen Branchen, beispielsweise in der Elektronik und bei Industriemaschinen. Sie sind mehr als nur Abdeckungen. Sie sorgen dafür, dass Bauteile unter unterschiedlichen Bedingungen einwandfrei funktionieren. Ihre Qualität hängt vom präzisen Biegen und Schweißen des Metalls ab. Deshalb ist sorgfältige Metallverarbeitung so wichtig. Sie macht die Gehäuse robust, langlebig und hat die perfekte Größe.

Die Herstellung dieser Gehäuse erfolgt in mehreren Schritten. Jeder Schritt stellt sicher, dass sie stabil, präzise und zweckdienlich sind. Durch Befolgen dieser Schritte kann ich Gehäuse herstellen, die gut funktionieren und lange halten.

Die wichtigsten Erkenntnisse

Maßgefertigte Blechgehäuse schützen Teile in vielen Branchen.

Wenn Sie wissen, was benötigt wird, können Sie Gehäuse für bestimmte Anwendungen entwerfen.

CAD-Software beschleunigt das Entwerfen und erstellt exakte digitale Modelle.

Die Auswahl der richtigen Materialien gewährleistet Stärke, Leichtigkeit und Haltbarkeit.

Durch Tests und Inspektionen wird sichergestellt, dass die Gehäuse den Standards entsprechen und gut funktionieren.

Design und Spezifikation für kundenspezifische Metallgehäuse

Grundlegendes zu den Bewerbungsanforderungen

Wenn ich kundenspezifische Blechgehäuse herstelle, lerne ich zunächst, wofür sie gedacht sind. Jedes Gehäuse hat eine bestimmte Aufgabe, daher muss sein Design zum Einsatzort und zur Anwendung passen. Ich habe beispielsweise einmal an Gehäusen für grüne Technologien gearbeitet. Sie mussten in Fiberglasgehäuse passen und der starken Beanspruchung an Tankstellen standhalten. Das Design erforderte enge Passungen, und zur Erhöhung der Stabilität wurden Nieten anstelle von Schweißnähten verwendet. Diese Anforderungen wirkten sich auf alles aus, beispielsweise auf die Materialien und die Konstruktion.

Erstellen von CAD-Designs für Blechgehäuse

Nachdem ich die Anforderungen kenne, erstelle ich Entwürfe mit CAD-Software. CAD hilft mir, das Gehäuse zu sehen und zu prüfen, ob es passt. Anhand exakter Messungen erstelle ich ein digitales Modell. Dieses Modell zeigt Details wie Kabellöcher und Befestigungspunkte für Teile. Bei Foxsen beschleunigt und vereinfacht CAD die Entwicklung individueller Gehäuse. Dieser Schritt stellt sicher, dass das Gehäuse einwandfrei funktioniert und auch gut aussieht.

Prototyping und Designvalidierung

Prototyping ist der Schlüssel zum Design kundenspezifischer Gehäuse. So kann ich das Design testen, bevor ich mehrere produziere. Schnelle Methoden wie Laserschneiden und Biegen helfen mir, Prototypen schnell herzustellen. Diese Tests zeigen Probleme frühzeitig auf, sodass ich sie schnell beheben kann. Zum Beispiel:

Schnelles Prototyping spart Zeit bei der Entwicklung.

Fortschrittliche Tools beschleunigen die Erstellung von Prototypen.

Das frühzeitige Erkennen von Problemen beschleunigt den Prozess.

Bei Foxsen verwende ich Prototypen, um die höchste Qualität jedes Gehäuses sicherzustellen. Dieser Schritt spart Zeit und stellt sicher, dass das Endprodukt einwandfrei funktioniert.

Materialauswahl für kundenspezifische Blechgehäuse

Faktoren, die die Materialauswahl beeinflussen

Die Wahl des richtigen Materials ist bei der Metallverarbeitung sehr wichtig. Ich denke dabei an Faktoren wie Festigkeit, Gewicht und Preis. Beispielsweise benötigen Außengehäuse rostfreie Materialien. Bei Innengehäusen steht eher die Optik oder Kostenersparnis im Vordergrund. Auch die Umgebung spielt eine Rolle. Hitze oder Feuchtigkeit können die Leistung von Materialien beeinträchtigen.

Studien zeigen, wie Branchen Materialien auswählen. Zum Beispiel:

Diese Studien helfen mir zu verstehen, wie Industrien Materialien für ihre Bedürfnisse auswählen.

Gängige Materialien in der Präzisionsmetallfertigung

Ich verwende häufig Materialien wie Edelstahl, Aluminium und Kupfer. Jedes dieser Materialien hat besondere Vorteile. Edelstahl rostet nicht und eignet sich hervorragend für medizinische Geräte. Aluminium ist leicht und eignet sich gut für Flugzeuge und Telekommunikation. Kupfer leitet Strom gut und eignet sich daher gut für elektrische Bauteile.

Hier ist ein einfacher Vergleich:

Mithilfe dieser Tabelle kann ich Materialien schnell ihren Verwendungszwecken zuordnen.

Anpassung der Materialeigenschaften an die Anwendungsanforderungen

Die Wahl der richtigen Materialien für die jeweilige Anwendung erfordert sorgfältige Überlegung. Ich achte auf Eigenschaften wie Festigkeit, Rostbeständigkeit und Leitfähigkeit. Manche Materialien werden beispielsweise für spezielle Anwendungen wie Kühlkörper oder leichte Abdeckungen hergestellt.

Ich messe die Leistung von Materialien anhand von Zahlen. So stelle ich sicher, dass das Gehäuse seine Aufgabe gut erfüllt. Zum Beispiel:

Robuste Materialien sind gut für Fabriken.

Leichte Materialien sparen Versandkosten.

Rostfreie Materialien halten im Außenbereich länger.

Durch die Auswahl des richtigen Materials für die jeweilige Aufgabe stelle ich sicher, dass jedes Gehäuse optimal funktioniert.

Schneiden und Formen in der Präzisionsmetallfertigung

Schneiden und Formen sind wichtige Schritte bei der Herstellung individueller Blechgehäuse. Diese Schritte bestimmen Größe, Passform und Qualität des Gehäuses. Ich verwende moderne Werkzeuge, um präzise und schnelle Arbeit zu gewährleisten.

Schneidtechniken (Laserschneiden, CNC-Stanzen, Wasserstrahlschneiden)

Das Schneiden ist der erste Schritt bei der Formgebung von Blechen. Ich verwende drei Hauptmethoden: Laserschneiden, CNC-Stanzen und Wasserstrahlschneiden. Jede Methode hat ihre Vorteile, und ich wähle die beste für die jeweilige Aufgabe aus.

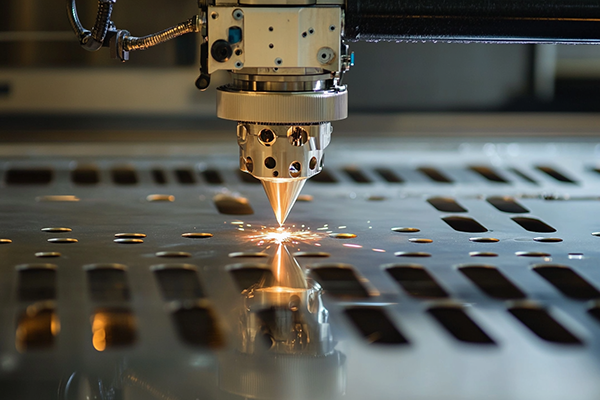

Laserschneiden: Ein starker Laserstrahl schneidet Metall mit hoher Präzision. Er eignet sich hervorragend für detaillierte Designs und kleine Löcher. Ich verwende ihn für Muster oder enge Stellen in Gehäusen.

CNC-Stanzen: Hierbei wird eine computergesteuerte Maschine zum Stanzen von Formen oder Löchern verwendet. Diese Methode eignet sich am besten für sich wiederholende Muster oder wenn Geschwindigkeit gefragt ist.

Wasserstrahlschneiden: Ein Hochdruck-Wasserstrahl mit Strahlmittel schneidet Metall ohne Hitze. Ideal für Metalle, die Hitze nicht vertragen.

Diese Methoden erzeugen glatte Kanten und exakte Größen, die für eine hochwertige Fertigung wichtig sind.

Biege- und Formverfahren für kundenspezifische Metallgehäuse

Nach dem Schneiden bringe ich das Metall durch Biegen und Formen in die endgültige Form. So entstehen aus flachen Blechen brauchbare Gehäuse.

Ich verwende Maschinen wie Abkantpressen, um das Metall im richtigen Winkel zu biegen. Planung ist wichtig, um Materialstärke und Biegebedarf zu berücksichtigen. Zum Beispiel:

Kleine Änderungen der Dicke können die Biegegenauigkeit beeinträchtigen. Eine winzige Änderung von ±0,006 Zoll kann zu Winkelfehlern von ±4 Grad führen.

Die Biegezugabe hilft dabei, die richtigen Winkel zu erhalten, indem zusätzliche Länge zum Biegen hinzugefügt wird.

Auch die Metallart spielt eine Rolle. Manche Metalle benötigen mehr Kraft zum Biegen, während andere leichter zu formen sind. Durch die Anpassung an jedes Material stelle ich sicher, dass das Gehäuse korrekt gefertigt wird.

Sicherstellung der Genauigkeit beim Formen

Genauigkeit ist beim Formen von Metall sehr wichtig. Selbst kleinste Fehler können die Passform oder Funktion des Gehäuses beeinträchtigen. Ich halte mich an strenge Regeln, um die Präzision zu gewährleisten. Zum Beispiel:

Diese Regeln helfen mir sicherzustellen, dass jedes Teil perfekt passt. Außerdem prüfe ich jedes Teil nach der Formgebung, um sicherzustellen, dass es dem Entwurf entspricht. Diese sorgfältige Arbeit gewährleistet die hohe Qualität und Zuverlässigkeit der kundenspezifischen Blechgehäuse.

Montage kundenspezifischer Elektronikgehäuse

Beim Zusammenbau werden alle Teile zu einem funktionsfähigen, maßgeschneiderten Elektronikgehäuse zusammengefügt. Dieser Prozess stellt sicher, dass das Gehäuse stabil ist und seinen Zweck erfüllt. Ich verwende Methoden wie Schweißen, Nieten und andere Techniken, um die Teile zu verbinden. Jede Methode trägt dazu bei, das Gehäuse robust und zuverlässig zu machen.

Schweißtechniken für die Blechgehäusemontage

Schweißen ist eine bewährte Methode zum Verbinden von Metallteilen. Es entsteht eine starke Verbindung, die auch unter schwierigen Bedingungen hält. Für kundenspezifische Elektronikgehäuse halte ich mich an die Regeln der SMACNA (Sheet Metal and Air Conditioning Contractors' National Association). Diese Regeln stellen sicher, dass das Schweißen den Industriestandards entspricht und gute Ergebnisse liefert.

Ich verwende WIG- (Wolfram-Inertgas) und MIG- (Metall-Inertgas) Schweißen. WIG-Schweißen ist präzise und eignet sich gut für dünnes Metall. MIG-Schweißen ist schneller und besser für dickere Bleche. Beide Verfahren erzeugen saubere, starke Schweißnähte, die dem Gehäuse Stabilität verleihen.

Tipp: Das Reinigen des Metalls vor dem Schweißen ist sehr wichtig. Schmutz oder Fett können die Schweißnaht ruinieren.

Die Richtlinien von SMACNA sind vom ANSI (American National Standards Institute) anerkannt. Das bedeutet, dass die von mir verwendeten Schweißverfahren weltweites Vertrauen genießen.

Nieten und andere Verbindungsmethoden

Manchmal ist Schweißen nicht die beste Wahl. Nieten ist sinnvoll, wenn Hitze empfindliche Teile beschädigen könnte. Nieten verbinden Teile ohne Hitze. Ich habe beispielsweise Schlagnieten bei Verpackungsprojekten eingesetzt. Diese Methode reduziert den Materialabfall von 22 % auf 2 %.

Eine weitere Methode, die ich verwende, ist das Taumelformen. Dabei wird weniger Kraft benötigt und die Teile passen besser. Dies eignet sich hervorragend für Arbeiten, die Präzision und geringere Materialbelastung erfordern.

Hier ist ein einfacher Vergleich dieser Methoden:

Mithilfe dieser Methoden kann ich für jedes Gehäuse die beste Montageart auswählen.

Sicherstellung der strukturellen Integrität in kundenspezifischen Metallgehäusen

Die Stabilität des Gehäuses ist sehr wichtig. Ich führe Tests durch, um zu prüfen, ob es harten Bedingungen standhält. Diese Tests decken Schwachstellen auf und stellen sicher, dass das Gehäuse den Standards entspricht.

Zu den von mir verwendeten Tests zählen Vibrations-, Thermoschock- und Salzsprühkorrosionstests. Diese Tests zeigen, wie sich das Gehäuse in verschiedenen Umgebungen verhält.

Hier sind Beispiele für Tests, die ich durchführe:

Sand- und Staubtest

Thermoschocktest

Feuchtigkeitstest

Vibrationstest

Salzsprühkorrosionstest

Auch bei der Montage halte ich mich an strenge Regeln, um die Genauigkeit zu gewährleisten. So kontrolliere ich beispielsweise die Position und den Winkel der Teile, um Fehler zu vermeiden.

Durch Befolgen dieser Schritte stelle ich sicher, dass jedes kundenspezifische elektronische Gehäuse robust, zuverlässig und einsatzbereit ist.

Oberflächenveredelung für Blechgehäuse

Die Oberflächenveredelung ist wichtig für die Verbesserung von Metallgehäusen. Sie verlängert ihre Lebensdauer, verhindert Rost und sorgt für ein ansprechendes Aussehen. Ich wähle die richtige Oberfläche je nach Einsatzort und -art.

Arten der Oberflächenbehandlung (Pulverbeschichtung, Plattierung usw.)

Für verschiedene Anwendungen werden unterschiedliche Oberflächen verwendet. Pulverbeschichtung ist meine Lieblingsbeschichtung. Sie bildet eine starke, glatte Schicht, die Kratzer und Rost verhindert. Beim Galvanisieren wird eine dünne Metallschicht aufgetragen, um die Leitfähigkeit zu verbessern oder Rost zu verhindern.

Für anspruchsvolle Anwendungen verwende ich Eloxieren. Dadurch wird das Aluminium verstärkt und erhält eine Schutzschicht. Gebürstete Oberflächen sorgen für ein modernes und stilvolles Aussehen. Jede Oberfläche erfüllt einen Zweck, und ich wähle die beste für den jeweiligen Zweck aus.

Gehäuse stabiler und rostfreier machen

Gehäuse müssen robust und widerstandsfähig sein. Ich verwende Beschichtungen, die vor Wasser, Chemikalien und Hitze schützen. Pulverbeschichtungen eignen sich gut für den Außenbereich, da sie UV-Strahlen und Rost abhalten. Verzinkung schützt Stahl vor Rost.

Ich teste Oberflächen, um sicherzustellen, dass sie auch unter schwierigen Bedingungen funktionieren. Salzsprühtests prüfen, wie rostbeständig sie sind. Diese Tests stellen sicher, dass das Gehäuse jahrelang stabil bleibt.

Gehäuse gut aussehen lassen

Auch das Aussehen eines Gehäuses ist wichtig. Ich verwende Oberflächen, die ihm ein sauberes und professionelles Aussehen verleihen. Matte Oberflächen sorgen für ein schlichtes Aussehen, während glänzende Oberflächen für Glanz sorgen.

Auch Farben spielen eine Rolle. Pulverbeschichtung bietet viele Farboptionen für Branding oder Design. Ich arbeite mit Kunden zusammen, um Oberflächen auszuwählen, die ihren Vorstellungen entsprechen. So stellen wir sicher, dass das Gehäuse gut aussieht und gut funktioniert.

Qualitätssicherung in der Präzisionsmetallverarbeitung

Inspektions- und Testmethoden

Qualitätskontrollen beginnen mit sorgfältigen Inspektionen und Tests. Ich prüfe die Rohstoffe, um sicherzustellen, dass sie den Anforderungen entsprechen. Während der Produktion achte ich frühzeitig auf Fehler. Nach der Herstellung teste ich das Produkt, um sicherzustellen, dass es einwandfrei funktioniert.

Zur Qualitätsprüfung nutze ich folgende Methoden:

Durch Belastungstests wird geprüft, ob das Gehäuse dem Druck standhält.

Mikroskope finden winzige Fehler, die für das menschliche Auge nicht sichtbar sind.

Vibrationstests zeigen, wie es in der Praxis funktioniert.

ISO 9001:2015 hilft mir, globale Regeln einzuhalten. Es konzentriert sich auf die Verbesserung und Einhaltung hoher Standards. Dieses System hilft mir, mich an Veränderungen anzupassen und zuverlässige Produkte herzustellen.

Tipp: Kontrollen während der Produktion verringern Fehler und sparen Zeit.

Sicherstellung der Einhaltung von Industriestandards

Die Einhaltung branchenüblicher Vorschriften ist bei kundenspezifischen Blechgehäusen sehr wichtig. Ich verwende Normen wie ISO 2768 für Größenbeschränkungen und ASME Y14.5 für präzise Formen. Diese Regeln tragen dazu bei, die Genauigkeit und Konsistenz des Produkts sicherzustellen.

Verschiedene Märkte haben unterschiedliche Regeln. Beispielsweise müssen Produkte in Europa den EU-Sicherheits- und Qualitätsvorschriften entsprechen. Indem ich diese Vorschriften stets im Blick behalte, stelle ich sicher, dass meine Gehäuse überall funktionieren.

Einige wichtige Standards, die ich befolge, sind:

DIN 6930: Umfasst gestanzte Metallteile.

ANSI-Richtlinien: Gewährleisten Sicherheit und gute Qualität.

ISO-Benchmarks: Legt globale Regeln für Zuverlässigkeit fest.

Letzte Qualitätskontrollen vor der Auslieferung

Bevor ich das Produkt versende, führe ich abschließende Kontrollen durch, um die Qualität sicherzustellen. Ich achte auf Größe, Verarbeitung und Montage, um sicherzustellen, dass sie zum Design passen. Außerdem prüfe ich Festigkeit und Rostbeständigkeit, um die Langlebigkeit zu gewährleisten.

Der Zertifizierungsprozess umfasst die folgenden Schritte:

Überprüfung der aktuellen Methoden und Schulung der Mitarbeiter.

Einrichten von Systemen, die den Regeln folgen.

Bestehen von Audits durch zertifizierte Gruppen.

Regelmäßige Verbesserung und Erneuerung von Zertifizierungen.

Diese Schritte stellen sicher, dass jedes Gehäuse von höchster Qualität ist. Durch meinen Fokus auf Qualität liefere ich langlebige und gut funktionierende Produkte.

Die Herstellung kundenspezifischer Metallgehäuse erfordert viele sorgfältige Schritte. Dazu gehören Design, Materialauswahl, Zuschnitt, Formgebung, Zusammenbau und Endbearbeitung. Jeder Schritt stellt sicher, dass das Gehäuse wie gewünscht funktioniert. Präzision und die Herstellung hochwertiger Produkte sind dabei von entscheidender Bedeutung. Dies gewährleistet eine lange Lebensdauer der Gehäuse und einen optimalen Einsatz in Branchen wie der Luftfahrt, Elektronik und Ökostrom.

Der weltweite Blechmarkt zeigt, wie wichtig dies ist. Im Jahr 2024 belief er sich auf 18,93 Milliarden US-Dollar. Bis 2032 könnte er auf 25,51 Milliarden US-Dollar anwachsen. Dieses Wachstum zeigt, wie nützlich diese Gehäuse in vielen Bereichen sind. Durch Fokus auf Details und Qualität stelle ich Produkte her, die Probleme lösen und lange halten.

Häufig gestellte Fragen

Welche Branchen verwenden kundenspezifische Blechgehäuse?

Diese Gehäuse werden in vielen Bereichen wie Elektronik, Luft- und Raumfahrt, Medizintechnik und Ökoenergie eingesetzt. Sie schützen Bauteile und halten auch unter rauen Bedingungen. Ihre Flexibilität macht sie für verschiedene Branchen unverzichtbar.

Wie stellen Sie Präzision bei der Herstellung sicher?

Ich verwende moderne Maschinen wie Laserschneider und CNC-Werkzeuge. Diese Maschinen ermöglichen mir die Herstellung exakter Größen und Formen. Außerdem prüfe ich jedes Stück, um sicherzustellen, dass es dem Entwurf entspricht.

Welche Materialien eignen sich am besten für Außengehege?

Für den Außenbereich eignen sich Edelstahl und verzinkter Stahl hervorragend. Sie rosten nicht und sind wetterbeständig. Eine Pulverbeschichtung sorgt für zusätzlichen Schutz und eine längere Lebensdauer.

Können kundenspezifische Gehäuse schnell hergestellt werden?

Ja, ich verwende schnelle Methoden wie Laserschneiden und Biegen. Diese Schritte beschleunigen den Prozess ohne Qualitätsverlust. Frühzeitiges Testen hilft mir, Probleme schnell zu beheben und pünktlich fertig zu werden.

Sind Sonderanfertigungen teuer?

Nicht immer. Pulverbeschichtung ist robust und kostengünstig. Galvanisieren kostet zwar mehr, verbessert aber die Leitfähigkeit. Ich helfe Kunden bei der Auswahl von Oberflächen, die ihrem Budget und ihren Bedürfnissen entsprechen.