Präzisionsblechchassis sind robust und lösen viele technische Probleme. Diese Strukturen sind äußerst robust und mit hoher Präzision gefertigt. Dank ihres intelligenten Designs funktionieren sie einwandfrei und passen sich unterschiedlichen Anforderungen an. Dank moderner Materialien und neuer Methoden sind diese Chassis zuverlässig für Ihre Projekte. Sie eignen sich hervorragend zur Behebung struktureller Probleme oder zur Verbesserung der Funktionsweise. Sie bieten eine maßgeschneiderte Lösung für Ihre Anforderungen.

Tipp: Durch die Wahl des richtigen Blechgehäuses können Sie die Funktion und Lebensdauer Ihrer Produkte verbessern.

Die wichtigsten Erkenntnisse

Wählen Sie die besten Materialien für Ihr Chassis. Aluminium ist leicht und stabil, während Edelstahl nicht rostet. Wählen Sie basierend auf den Anforderungen Ihres Projekts.

Fügen Sie Stützelemente wie Rippen und Knotenbleche hinzu. Diese Teile verteilen das Gewicht gleichmäßig und machen das Chassis stärker und stabiler.

Verbessern Sie die Luftzirkulation, um die Wärme besser abzuleiten. Nutzen Sie Lüftungsschlitze und Lüfter, um Überhitzung zu vermeiden und sicherzustellen, dass Ihr Gehäuse auch unter schwierigen Bedingungen einwandfrei funktioniert.

Nutzen Sie modulare Designs für mehr Flexibilität. So können Sie Ihr Chassis einfach an unterschiedliche Einsatzzwecke anpassen oder aufrüsten.

Probieren Sie moderne Fertigungsmethoden aus. Werkzeuge wie CNC-Maschinen und 3D-Drucker sorgen für präzisere Teile und beschleunigen die Produktion für bessere Ergebnisse.

Robustere Designs für langlebige Chassis

Präzisionsblechchassis tragen zu einer längeren Produktlebensdauer bei. Eine gute Konstruktion macht sie robust, zuverlässig und langlebig. Entscheidend sind die Wahl der richtigen Materialien, zusätzliche Unterstützung und Rostschutz.

Auswahl von Materialien nach Festigkeit

Das gewählte Material bestimmt die Stabilität des Chassis. Unterschiedliche Materialien lösen unterschiedliche Probleme. Beispielsweise ist Aluminium 5052-H32 leicht und stabil. Edelstahl 304 ist sehr rostbeständig. Hier ist eine Tabelle mit einem Vergleich gängiger Materialien:

Überlegen Sie, was Ihr Projekt benötigt. Für Autos eignet sich Aluminium aufgrund seines geringen Gewichts hervorragend. Für feuchte Umgebungen eignet sich Edelstahl am besten, da er nicht rostet.

Zusätzliche Unterstützung für schwere Lasten

Dank der robusten Konstruktion trägt das Chassis auch schwere Lasten sicher. Verrippungen, Zwickel und verstärkte Ecken sorgen für eine gleichmäßige Gewichtsverteilung. Dies verhindert, dass Teile unter Druck brechen. Querverstrebungen sorgen zusätzlich für Stabilität.

Industriemaschinen benötigen beispielsweise starke Gelenke, um Vibrationen standzuhalten. Durch das Hinzufügen dieser Funktionen wird das Fahrgestell sicherer und stabiler.

Schutz vor Rost

Rost kann ein Fahrgestell mit der Zeit schwächen. Um dies zu verhindern, verwenden Sie rostbeständige Materialien oder Schutzbeschichtungen. Edelstahl ist von Natur aus rostbeständig. Verzinkter Stahl oder Pulverbeschichtungen schützen zusätzlich vor Feuchtigkeit und Chemikalien.

Eine gute Drainage und Belüftung im Design tragen ebenfalls dazu bei. Sie verhindern die Ansammlung von Wasser und Schmutz, die Rost verursachen. Diese Maßnahmen sorgen für Stabilität und eine längere Lebensdauer des Chassis.

Herausforderungen und Lösungen im Wärmemanagement

Die Wärmeregulierung ist für Ihr Blechchassis wichtig. Ein Hitzestau kann Teile beschädigen oder ihre Funktion beeinträchtigen. Die Reparatur von Luftstrom, Wärmeabfuhr und Kühlsystemen hilft, diese Probleme zu vermeiden.

Belüftungs- und Luftstromoptimierung

Eine gute Luftzirkulation leitet die Wärme aus dem Gehäuseinneren ab. Bringen Sie an geeigneten Stellen Lüftungsschlitze oder Löcher an, um die Luftzirkulation zu ermöglichen. So wird verhindert, dass die Wärme an einer Stelle stagniert.

Platzieren Sie heiße Teile in der Nähe von Lüftungsschlitzen für eine bessere Kühlung. Beispielsweise sollten bei Telekommunikationsgeräten die Lüftungsschlitze mit heißen Teilen in einer Reihe angeordnet sein. Lüfter oder Gebläse können ebenfalls Luft durch das Gehäuse pumpen, um es zu kühlen.

Tipp: Verwenden Sie Computertools, um die Luftbewegung zu beobachten. Dies hilft, bessere Entlüftungsstellen zu finden.

Wärmeableitungstechniken

Wärmeableitung leitet die Wärme von den Bauteilen ab und hält sie kühl. Materialien wie Aluminium eignen sich hervorragend, da sie die Wärme gut verteilen. Aluminium ist robust und schützt die Bauteile.

Neue Methoden, wie beispielsweise winzige Kühlkanäle, können die Wärmeabfuhr verbessern. Beispiele:

Das Cool-3D-System testet verschiedene Kühlaufbauten, wie beispielsweise vertikale Kanäle.

Heatmaps zeigen Hotspots und Bereiche mit hohem Stromverbrauch. Bessere Kühlkonzepte senken diese Temperaturen.

Durch die Kombination alter und neuer Methoden kann Ihr Chassis die Hitze besser verkraften.

Integration von Kühlsystemen

Zusätzliche Kühlsysteme helfen, die Wärmeentwicklung in leistungsstarken Geräten zu regulieren. Flüssigkeitskühlung eignet sich gut für Rechenzentren und Elektronik. Sie bewältigt sehr heiße Prozessoren und funktioniert auch bei warmer Wasserzufuhr weiter.

Planen Sie Ihr Gehäuselayout so, dass Kühlkomponenten wie Pumpen und Radiatoren Platz finden. Modulare Designs erleichtern das Hinzufügen von Kühlsystemen für verschiedene Anwendungen.

Hinweis: Durch den Einbau von Kühlsystemen bleiben die Teile nicht nur kühl, sondern haben auch eine längere Lebensdauer.

Durch die Optimierung von Luftstrom, Wärmeableitung und Kühlsystemen kann Ihr Gehäuse die Hitze besser verarbeiten. So funktioniert es auch unter schwierigen Bedingungen einwandfrei.

Gewichtsoptimierung im Blechchassis

Ein leichteres Blechchassis verbessert seine Funktion. Durch den Einsatz leichter Materialien, intelligenter Konstruktionen und neuer Methoden lässt sich eine stabile und effiziente Struktur schaffen.

Auswahl leichter Materialien

Leichte Materialien wie Aluminium und Magnesium machen das Chassis leichter. Diese Materialien reduzieren das Gewicht und verbessern die Funktion des Chassis.

Aluminiumlegierungen wie AA 7075-T6 sind 61,46 % leichter als Stahl.

Magnesiumlegierungen sparen noch mehr Gewicht und eignen sich hervorragend für enge Gewichtsgrenzen.

Neue Möglichkeiten, die Verwendung dieser Materialien zu vereinfachen, tragen zur Entwicklung stabiler und leichter Chassis bei.

Leichtere Materialien tragen auch dazu bei, dass Fahrzeuge weniger Kraftstoff oder Energie verbrauchen. Ein leichteres Fahrgestell benötigt weniger Kraft, was Energie spart und die Effizienz verbessert.

Gewicht und Kraft ausbalancieren

Ein leichtes Chassis muss dennoch stabil sein und gut funktionieren. Materialien wie AA 7075-T6 und T300 Composite sind sowohl leicht als auch stabil.

T300-Verbundwerkstoff ist 82,4 % leichter als Stahl 304L, bleibt aber stabil.

Bei 60 km/h verbrauchen diese Materialien 58,76 % weniger Energie als Stahl.

Leichtere Materialien können sich unter Druck stärker verbiegen. Um dies zu beheben, fügen Sie stabile Verbindungen oder Querverstrebungen hinzu. Dies hält das Chassis stabil, ohne zu viel Gewicht hinzuzufügen.

Einsatz fortschrittlicher Fertigungsmethoden

Neue Verfahren zur Chassis-Herstellung haben die Produktion verändert. Flexible Systeme wie Modular Flex Framing ermöglichen die Fertigung mehrerer Designs auf einer Linie. Das spart Geld und Zeit.

Automatisierte Werkzeuge wie die automatische Vorrichtungssteuerung für Rohkarosserien gewährleisten eine präzise Produktion. Sie prüfen in Echtzeit auf Fehler und sorgen so für hohe Qualität. Diese Methoden tragen zur Herstellung leichter, robuster Fahrgestelle bei, die Ihren Anforderungen entsprechen.

Durch die Kombination leichter Materialien, intelligenter Designs und moderner Methoden entsteht ein Chassis, das sowohl robust als auch effizient ist. So wird sichergestellt, dass es den heutigen Anforderungen gerecht wird.

Herstellbarkeit und Skalierbarkeit im Design

Präzisionsfertigungsprozesse

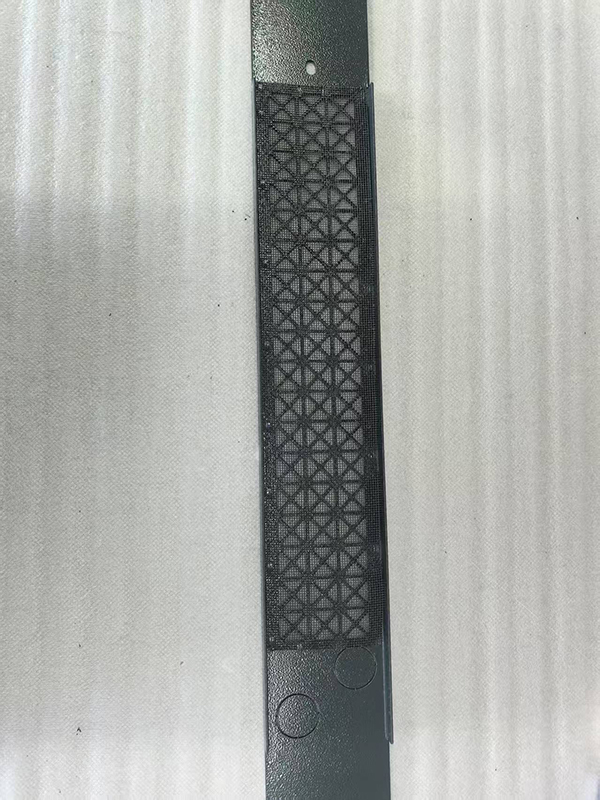

Präzisionsfertigung ermöglicht die exakte Herstellung von Blechchassis nach Bedarf. Maschinen wie CNC-Stanzen und Laserschneider erstellen detaillierte Designs. Diese Werkzeuge gewährleisten die Präzision und Passgenauigkeit jedes Teils. CNC-Stanzen erzeugt beispielsweise komplexe Lochmuster für Branchen wie Telekommunikation und Luft- und Raumfahrt.

Automatisierung ist in der modernen Fertigung von großer Bedeutung. Maschinen wie der Salvagnini P4 Panel Bender biegen Bleche mit hoher Präzision. Dies reduziert Fehler und sorgt dafür, dass die Teile auch bei großen Stückzahlen gleich bleiben. Diese Methoden sparen Zeit, reduzieren Abfall und liefern hochwertige Ergebnisse.

Vereinfachte Montagetechniken

Vereinfachte Montage erleichtert den Aufbau und die Skalierung von Designs. Die Verwendung modularer Teile und Standarddesigns spart Zeit und steigert die Effizienz. Unternehmen wie Tesla und Toyota nutzen Design for Assembly (DFA) zur Produktionsoptimierung. Tesla verwendet kleine Batteriemodule für eine einfache Montage. Toyota setzt auf Lean-Methoden, um Abfall zu reduzieren und die Qualität zu verbessern.

Diese Methoden sparen Zeit und ermöglichen flexible Fahrwerkskonstruktionen. Durch modulare Konstruktionen können Fahrwerke an unterschiedliche Einsatzzwecke wie Autos oder Maschinen angepasst werden.

Kapazitäten für die Großserienproduktion

Durch die Produktion großer Stückzahlen lässt sich die Nachfrage ohne Qualitätsverlust decken. Maschinen wie der Salvagnini P4 Panel Bender bearbeiten Großaufträge präzise. Sie verkürzen die Produktionszeit um 50 % und ermöglichen so schnellere Lieferungen.

Andere Unternehmen, wie Sinoway, nutzen automatisierte Systeme, um eine konsistente Produktion zu gewährleisten. Diese Systeme erstellen komplexe Designs schnell und effizient. Lean Manufacturing trägt außerdem dazu bei, die Produktion zu skalieren und gleichzeitig die Qualität hoch zu halten.

Mit diesen Methoden erfüllen Sie die Marktanforderungen und liefern zuverlässige Produkte. Ob für Autos oder Flugzeuge – diese Prozesse machen Ihr Fahrgestell zu einer starken Wahl.

Individualisierung und Anpassungsfähigkeit als Lösung

Präzisionsblechchassis sind äußerst flexibel. Sie ermöglichen die Entwicklung branchenspezifischer Strukturen. Ob Autos, Flugzeuge oder Telekommunikation – durch individuelle Anpassungen wird sichergestellt, dass das Chassis Ihren Anforderungen entspricht. Außerdem bleiben sie dadurch stabil und effizient.

Auf die Bedürfnisse der Industrie zugeschnittene Designs

Spezialkonstruktionen lösen Probleme für Branchen, die besondere Ingenieurskunst benötigen. Werkzeuge wie die Finite-Elemente-Analyse (FEA) helfen, verschiedene Ideen zu testen, um die beste zu finden. Unternehmen wie Mubea nutzen KI, um Konstruktionen auf ihre Belastbarkeit zu prüfen und Fehler zu beheben.

Beispielsweise verbessern Fahrgestelle die Leistung von Fahrzeugen. Sie gleichen das Gewicht aus und verlängern die Lebensdauer der Fahrzeuge. Maßgefertigte Designs sorgen dafür, dass das Fahrgestell perfekt auf die jeweilige Aufgabe abgestimmt ist.

Modulare Konfigurationen

Modulare Designs ermöglichen den einfachen Austausch und die Anpassung von Teilen. Sie können Komponenten je nach Einsatzzweck austauschen. Das spart Zeit und Geld und bleibt flexibel.

Telekommunikationsunternehmen ändern beispielsweise häufig das Layout ihrer Geräte. Modulare Gehäuse ermöglichen die Anpassung, ohne von vorne beginnen zu müssen. Auch Funktionen wie Kühlsysteme oder Halterungen lassen sich problemlos integrieren.

Schnelles Prototyping für kundenspezifische Designs

Rapid Prototyping beschleunigt die Herstellung individueller Chassis. Tools wie CAD und 3D-Druck testen Designs schnell. Dies hilft, Probleme zu beheben, bevor das Endprodukt hergestellt wird.

Automobilhersteller beispielsweise nutzen CAD, um die Prototypenentwicklungszeit von Monaten auf Wochen zu verkürzen. Landmaschinenhersteller wie Amazon nutzen 3D-Druck, um Fahrgestelle zu verbessern. Diese Methoden sparen Zeit und gewährleisten die einwandfreie Funktion des Produkts.

Durch spezielle Designs, modulare Aufbauten und schnelles Prototyping können Sie Chassis herstellen, die Ihren Anforderungen entsprechen. Diese Flexibilität sorgt dafür, dass Ihre Produkte robust und bereit für den Wandel der Branchen sind.

Präzisionsblechchassis lösen viele Designprobleme effektiv. Ihre robuste Bauweise macht sie sicher und langlebig. Diese Chassis halten Wind, Hitze und harten Bedingungen stand und funktionieren einwandfrei. Ein guter Designplan trägt dazu bei, dass Ihre Produkte gut aussehen und einwandfrei funktionieren. So bleiben sie lange nutzbar und passen sich zukünftigen Anforderungen an.

Häufig gestellte Fragen

Welches Material eignet sich am besten für ein Präzisionsblechchassis?

Das beste Material hängt von Ihren Anforderungen ab. Aluminium eignet sich hervorragend für leichte Konstruktionen. Edelstahl rostet nicht und eignet sich auch für anspruchsvolle Anwendungen. SPCC-Stahl ist robust und erschwinglich. Wählen Sie nach Gewicht, Festigkeit und Einsatzgebiet.

Wie kann man die Haltbarkeit eines Blechchassis verbessern?

Für eine längere Lebensdauer verwenden Sie robuste Materialien. Fügen Sie Verstärkungen wie Rippen oder Zwickel hinzu, um das Gewicht zu verteilen. Verwenden Sie Beschichtungen, um Rost zu verhindern. Diese Maßnahmen sorgen für Stabilität und schützen vor Beschädigungen.

Warum ist Wärmemanagement bei Blechchassis wichtig?

Wärmemanagement verhindert, dass Teile zu heiß werden. Überhitzung kann Teile beschädigen oder verlangsamen. Gute Luftzirkulation, wärmeableitende Materialien und Kühlsysteme sorgen für einen reibungslosen Betrieb.

Können Blechchassis branchenspezifisch angepasst werden?

Ja, Sie können sie für verschiedene Aufgaben entwerfen. Modulare Designs und schnelles Prototyping ermöglichen die Entwicklung maßgeschneiderter Lösungen. Diese eignen sich für Autos, Flugzeuge, Telekommunikation und mehr.

Welchen Nutzen hat die Gewichtsoptimierung für Ihr Design?

Leichtere Materialien sparen Energie und verbessern die Leistung. Materialien wie Aluminium oder Magnesium reduzieren das Gewicht, bleiben aber stabil. Dies trägt zur Leistung von Fahrzeugen und tragbaren Geräten bei.