Als ich zum ersten Mal von der Blechbearbeitung hörte, wurde mir klar, wie wichtig sie in der modernen Fertigung ist. Bei diesem Verfahren werden flache Bleche durch Schneid-, Umform- und Verbindungstechniken in spezifische Formen und Strukturen gebracht. Diese Methoden ermöglichen es der Industrie, alles von Karosserien bis hin zu architektonischen Entwürfen herzustellen.

Die Nachfrage nach Blechbearbeitungsvorgängen wächst stetig. Beispiele:

Für das Automobilsegment wird für die nächsten Jahre eine durchschnittliche jährliche Umsatzsteigerung von 7,03 % prognostiziert.

Der Bausektor, der 54,9 % des Volumenanteils hält, dürfte rasch wachsen.

Dieses Wachstum unterstreicht, wie wichtig diese Prozesse für Branchen sind, in denen es auf Präzision und Langlebigkeit ankommt.

Die wichtigsten Erkenntnisse

In der Blechbearbeitung werden flache Bleche zu Nutzteilen verarbeitet. Dabei kommen Schneid-, Form- und Fügeverfahren zum Einsatz. Dies ist insbesondere in der Automobil- und Bauindustrie von Bedeutung.

Die Wahl des richtigen Metalls ist sehr wichtig. Denken Sie an Kosten, Festigkeit und Haltbarkeit. So passt das Material besser zum Projekt und funktioniert besser.

Moderne Schneidverfahren wie Laser- und Plasmaschneiden sind sehr präzise und reduzieren den Materialverbrauch. Der Einsatz dieser Werkzeuge kann die Produktion beschleunigen.

Die Oberflächenveredelung ist entscheidend für Stabilität und Optik. Methoden wie Pulverbeschichtung verhindern Rost und verlängern die Lebensdauer der Produkte.

Das Erlernen der Blechbearbeitung kann zu neuen Ideen für die Herstellung von Produkten führen. Studieren Sie diesen Bereich, um bessere Designs zu erstellen und schneller zu arbeiten.

Was ist Blechbearbeitung?

Definition und Zweck

Als ich zum ersten Mal mit der Blechbearbeitung in Berührung kam, wurde mir klar, dass es mehr ist als nur die Formgebung von Metall. Es ist ein Prozess, bei dem dünne, flache Bleche in funktionale Teile oder Strukturen umgewandelt werden. Dazu gehören Techniken wie Schneiden, Biegen, Stanzen und Schweißen. Die Vielseitigkeit dieses Verfahrens ermöglicht die Bearbeitung verschiedener Metalle, darunter Stahl, Aluminium, Kupfer und sogar Titan.

Ein faszinierender Aspekt ist die Messung der Blechdicke. Sie wird durch ein Dickensystem angegeben, wobei niedrigere Zahlen dickere Bleche bedeuten. Beispielsweise ist Blech der Stärke 30 sehr dünn, während Blech der Stärke 8 deutlich dicker ist. Diese Präzision macht die Blechbearbeitung ideal für die Herstellung von Bauteilen mit spezifischen Abmessungen und Formen.

Bedeutung in der Fertigung

Die Blechbearbeitung spielt in der Fertigung eine entscheidende Rolle. Sie ermöglicht es Branchen, langlebige und präzise Komponenten effizient herzustellen. Ich habe beispielsweise gesehen, wie HLK-Systeme auf Blech angewiesen sind, um Rohrleitungen und Lüftungssysteme herzustellen. Auch im Bauwesen wird Blech für Dächer, Balken und Architekturplatten verwendet.

Das Verfahren steigert zudem die Fertigungseffizienz. Eine Fallstudie von Dalsin Industries zeigte, wie die Umgestaltung einer neunteiligen Baugruppe zu einem einzigen Blechbauteil die Kosten um 22 % und die Zykluszeit um 57 % senkte. Ein weiteres Beispiel war das automatisierte CNC-Biegen von Blechen, wodurch die Zykluszeit um 60 % und der Materialverbrauch um 17 % reduziert wurden. Diese Beispiele verdeutlichen, wie die Präzisionsblechfertigung sowohl die Kosteneffizienz als auch die Produktivität steigert.

Häufige Anwendungen

Blechverarbeitung ist allgegenwärtig. Im Bauwesen wird es für Dachrinnen, Fallrohre und Schutzgitter verwendet. Die Luft- und Raumfahrtindustrie nutzt es für Rumpfplatten und Tragflächenbeplankungen. Die Automobilindustrie verwendet es für Karosserieteile und Fahrwerkskomponenten. Auch die Elektronikindustrie profitiert von Blechgehäusen und -verkleidungen.

Hier ein kurzer Überblick über die branchenübergreifenden Anwendungen:

Vom Baugewerbe bis zum Gesundheitswesen: Blechbearbeiter leisten in zahlreichen Branchen ihren Beitrag. Ihr Fachwissen stellt sicher, dass Blechkomponenten den Anforderungen der modernen Fertigung gerecht werden.

Arten von Metallen, die in der Blechbearbeitung verwendet werden

Gängige Materialien (Stahl, Aluminium, Kupfer)

Als ich anfing, mich mit der Blechbearbeitung zu beschäftigen, war ich von der Vielfalt der verwendeten Metalle begeistert. Jedes Metall bietet einzigartige Eigenschaften, die es für bestimmte Anwendungen geeignet machen. Zu den gängigsten Materialien zählen Stahl, Aluminium und Kupfer.

Stahl zeichnet sich durch seine Festigkeit und Langlebigkeit aus. Er ist die erste Wahl für Industrie- und Bauprojekte. Ich habe ihn in allen Bereichen gesehen, von Gebäudegerüsten bis hin zu schweren Maschinen. Insbesondere Edelstahl wird für seine Korrosionsbeständigkeit und thermische Stabilität geschätzt. Diese Eigenschaften machen ihn ideal für Hochtemperaturumgebungen.

Aluminium ist eine weitere beliebte Option. Es ist leicht und dennoch stabil, weshalb es die Transportindustrie dominiert. Tatsächlich werden 65 % der Aluminiumblechprodukte in der Automobil- und Luftfahrtindustrie eingesetzt. Mir ist aufgefallen, dass es sich aufgrund seiner relativen Festigkeit und Rostbeständigkeit perfekt für den Bau kraftstoffsparender Fahrzeuge eignet.

Kupfer ist zwar weniger verbreitet, spielt aber eine wichtige Rolle in Elektro- und Sanitärsystemen. Seine hervorragende Leitfähigkeit und Formbarkeit machen es für Kabel und Rohrleitungen unverzichtbar. Obwohl es nicht so stabil ist wie Stahl oder Aluminium, füllen seine einzigartigen Eigenschaften eine Nische, die andere Metalle nicht besetzen können.

Hier ist ein kurzer Vergleich dieser Metalle:

Faktoren, die die Materialauswahl beeinflussen

Die Wahl des richtigen Metalls für ein Projekt ist nicht immer einfach. Mehrere Faktoren spielen eine Rolle, und ich habe gelernt, dass die Abwägung dieser Faktoren der Schlüssel zu einer erfolgreichen Fertigung ist.

Kosten sind oft der wichtigste Faktor. Beispielsweise reduziert der Wechsel von Stahl zu Aluminium im Automobilbau das Gewicht um 65 % und verbessert die Kraftstoffeffizienz um 6–8 % pro 10 % Gewichtsreduzierung. Aluminium kann jedoch teurer sein als Stahl, daher hängt die Entscheidung vom Projektbudget ab.

Das Verhältnis von Festigkeit zu Gewicht ist entscheidend für die Leistung. Leichtmetalle wie Aluminium eignen sich hervorragend für Anwendungen, bei denen Gewichtsreduzierung entscheidend ist.

Ein weiterer Aspekt ist die Haltbarkeit. Dank seiner Korrosionsbeständigkeit eignet sich Edelstahl ideal für den Außenbereich oder Umgebungen mit hoher Feuchtigkeit.

Die Bearbeitbarkeit und Schweißbarkeit beeinflussen die Herstellungsfreundlichkeit. Manche Metalle lassen sich leichter schneiden, biegen oder schweißen, was Zeit und Arbeitskosten sparen kann.

Auch die Komplexität des Designs spielt eine Rolle. Für komplizierte Designs sind unter Umständen formbarere Metalle wie Kupfer erforderlich.

Hier ist eine Aufschlüsselung zusätzlicher Faktoren:

Letztendlich hängt die Materialwahl von den spezifischen Anforderungen des Projekts ab. Ich habe festgestellt, dass das Verständnis dieser Faktoren zu optimalen Ergebnissen bei der Blechbearbeitung beiträgt.

Schlüsselprozesse im Blechbearbeitungsprozess

Als ich mich zum ersten Mal mit der Blechbearbeitung beschäftigte, erkannte ich, wie wichtig die Schlüsselprozesse für Präzision und Effizienz sind. Diese Prozesse – Schneiden, Formen und Fügen – bilden das Rückgrat der Blechbearbeitung. Jeder Schritt spielt eine einzigartige Rolle bei der Umwandlung von Rohblechen in funktionale Bauteile.

Schnitttechniken

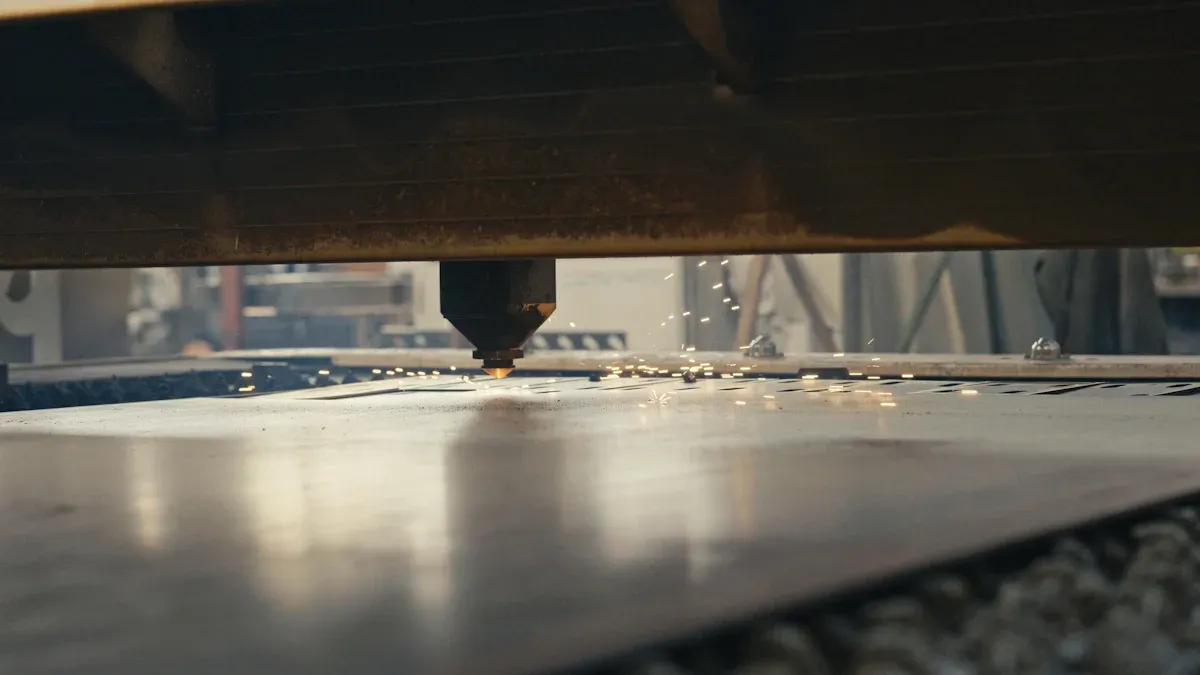

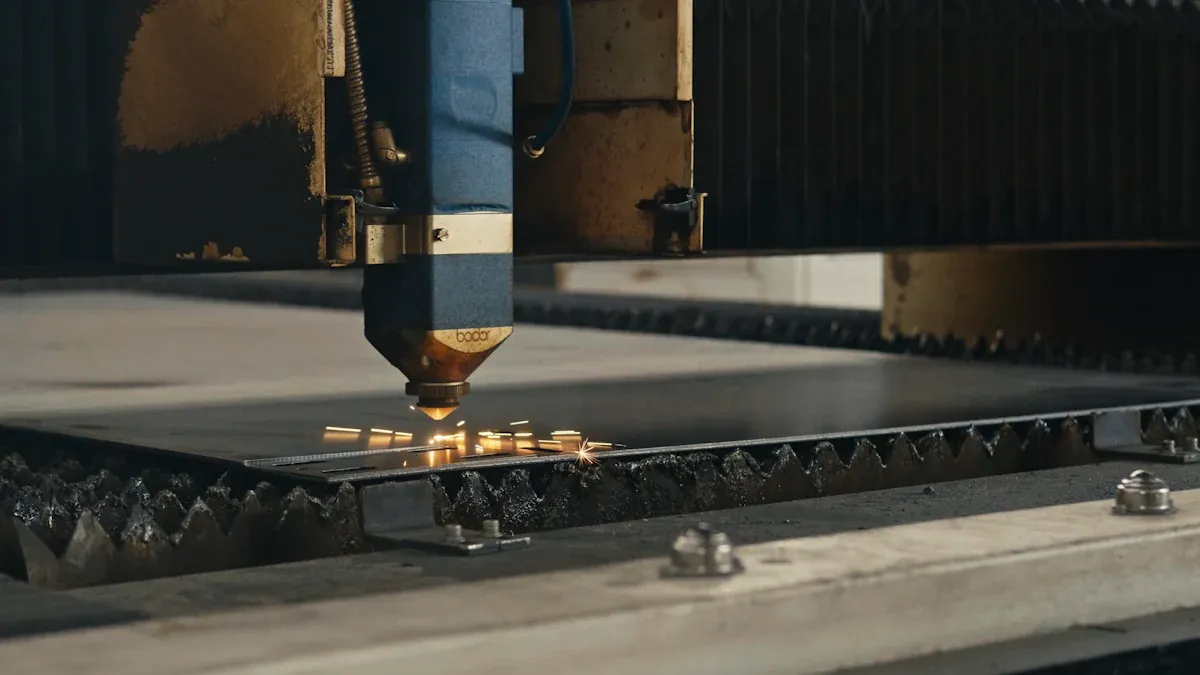

Das Schneiden ist der erste Schritt im Blechbearbeitungsprozess. Dabei wird ein Blechwerkstück in kleinere Abschnitte oder bestimmte Formen zerlegt. Ich habe gesehen, wie fortschrittliche Schneidtechniken die Produktionseffizienz verbessern und Abfall reduzieren. Zu den gängigen Verfahren gehören Laserschneiden, Plasmaschneiden und Wasserstrahlschneiden.

Laserschneiden zeichnet sich durch seine Präzision aus. Es verwendet einen fokussierten Lichtstrahl, um Metall zu schneiden und so maßgenaue und glatte Kanten zu erzielen. Beim Plasmaschneiden hingegen wird ionisiertes Gas verwendet, um dickere Materialien wie Stahl zu schneiden. Wasserstrahlschneiden eignet sich ideal für wärmeempfindliche Anwendungen, da es Hochdruckwasser mit Schleifmitteln verwendet, um ohne Wärmeentwicklung zu schneiden.

Hier ist eine Tabelle, die die Bedeutung von Schneidetechniken für die Produktionseffizienz hervorhebt:

Bei Foxsen setzen wir auf modernste CNC-Schneidsysteme zur Steigerung von Präzision und Produktivität. Diese Systeme integrieren Automatisierung und KI und ermöglichen adaptive Schnittgeschwindigkeiten und Fehlervorhersage. Diese Innovation hat die Anwendung von Blechschneidtechniken in der modernen Fertigung revolutioniert.

Umformtechniken

Umformtechniken bringen das Blechwerkstück in die gewünschte Geometrie. Dieser Schritt umfasst Biegen, Walzen und Stanzen. Mir ist aufgefallen, dass Umformtechniken komplexe Designs ermöglichen und gleichzeitig die strukturelle Integrität des Metalls erhalten.

Biegen ist eine der gängigsten Methoden. Dabei werden Abkantpressen verwendet, um das Metall in bestimmte Winkel zu biegen. Walzen ist eine weitere Technik, bei der zylindrische oder gebogene Formen erzeugt werden, indem das Blech durch Walzen geführt wird. Beim Stanzen wird das Metall in Formen gepresst, um komplizierte Muster oder Formen zu erzeugen.

Technologische Fortschritte haben die Umformtechnik revolutioniert. Beispielsweise haben automatisierte CNC-Biegesysteme die Zykluszeiten um bis zu 60 % verkürzt. Diese Systeme minimieren zudem den Materialverbrauch und machen den Prozess dadurch kostengünstiger. Bei Foxsen nutzen wir diese Innovationen, um hochwertige Blechteile effizient zu fertigen.

Verbindungstechniken

Verbindungstechniken verbinden einzelne Blechkomponenten zu einer kompletten Baugruppe. Dieser Schritt ist meiner Erfahrung nach entscheidend für die Haltbarkeit und Funktionalität des Endprodukts. Gängige Verfahren sind Schweißen, Kleben, mechanische Befestigung und Löten.

Schweißen ist das am weitesten verbreitete Verbindungsverfahren. Dabei werden Metalle durch Hitze miteinander verschmolzen, wodurch starke und dauerhafte Verbindungen entstehen. Kleben hingegen bietet einzigartige Vorteile wie eine gleichmäßige Spannungsverteilung und die Möglichkeit, unterschiedliche Materialien zu verbinden. Mechanische Verbindungselemente wie Schrauben und Nieten lassen sich leicht demontieren und eignen sich daher ideal für wartungsintensive Anwendungen. Beim Hartlöten und Weichlöten werden Komponenten mit Füllmetallen verbunden, die gute Dichteigenschaften und Dauerfestigkeit bieten.

Hier ist eine Tabelle mit einem Vergleich verschiedener Verbindungsmethoden:

Ich habe miterlebt, wie Kleben im Leichtbau und zur Schwingungsdämpfung immer beliebter wird. Es verbessert zudem die Ästhetik, da sichtbare Befestigungselemente oder Schweißspuren entfallen. Bei Foxsen legen wir Wert auf Verbindungstechniken, die auf die Bedürfnisse unserer Kunden abgestimmt sind und optimale Leistung und Designflexibilität gewährleisten.

Prozessschritte bei der Blechbearbeitung

Entwurf und Blaupausenerstellung

Als ich zum ersten Mal von der Bedeutung der Konstruktion im Blechbearbeitungsprozess erfuhr, wurde mir klar, wie wichtig es ist, diesen Schritt richtig zu machen. Die Konstruktionsphase legt den Grundstein für den gesamten Fertigungsprozess. Sie umfasst die Erstellung detaillierter Pläne, die jeden weiteren Schritt leiten und so Präzision und Effizienz gewährleisten.

Ich betone in dieser Phase stets die Bedeutung von Design-for-Manufacturing-Strategien (DFM). Diese Strategien helfen, Designs zu optimieren, Fehler zu reduzieren und die Herstellbarkeit zu verbessern. Beispielsweise gewährleistet die Berücksichtigung von Fertigungstoleranzen Konsistenz und Qualität des Endprodukts. Technische Zeichnungen dienen als Blaupause und enthalten detaillierte Informationen wie Abmessungen, Materialspezifikationen und Verarbeitungsanforderungen.

Präzise Bemaßung ist unerlässlich. Ich habe gesehen, wie die Verwendung von Form- und Lagetoleranzen (GD&T) die Präzision durch klare Toleranzdefinitionen und die Berechnung der Bemaßungen von einem einzigen Referenzpunkt gewährleistet. Dieser Ansatz minimiert die Toleranzakkumulation, die zu falsch ausgerichteten Komponenten führen kann.

Tipp: Achten Sie bei technischen Zeichnungen stets auf Klarheit. Klar definierte Maße und Toleranzen vermeiden Unklarheiten, sparen Zeit und reduzieren Fehler bei der Fertigung.

Materialauswahl

Die Materialauswahl ist ein weiterer entscheidender Schritt im Blechbearbeitungsprozess. Ich habe gelernt, dass die Wahl des richtigen Materials über Erfolg oder Misserfolg eines Projekts entscheiden kann. Diese Entscheidung beeinflusst nicht nur die Kosten, sondern auch die Leistung und Haltbarkeit des Endprodukts.

Verschiedene Kriterien beeinflussen die Materialauswahl. Wirtschaftliche Aspekte spielen eine wichtige Rolle, da die Materialwahl die Konstruktions- und Fertigungskosten beeinflusst. Funktionale Aspekte wie mechanische Festigkeit und Oberflächenbeschaffenheit bestimmen die Leistung des Materials für den vorgesehenen Anwendungszweck. Leistungseigenschaften wie Korrosionsbeständigkeit und Dimensionsstabilität sind für Produkte, die rauen Umgebungen ausgesetzt sind, von entscheidender Bedeutung.

Hier ist eine Tabelle, die diese Kriterien zusammenfasst:

Bei der Materialauswahl wäge ich diese Faktoren häufig gegen die Projektanforderungen ab. Stahl eignet sich beispielsweise ideal für Anwendungen, die Festigkeit und Haltbarkeit erfordern, während Aluminium sich für Leichtbaukonstruktionen auszeichnet. Kupfer eignet sich aufgrund seiner Leitfähigkeit perfekt für elektrische Systeme.

Schneiden und Formen

Beim Schneiden und Formen geschieht die Magie im Blechbearbeitungsprozess. In diesem Schritt werden Rohbleche in die gewünschten Formen und Größen gebracht. Ich habe gesehen, wie fortschrittliche Techniken wie Laserschneiden, Plasmaschneiden und Wasserstrahlschneiden diese Phase revolutionieren.

Laserschneiden ist meine bevorzugte Methode, um Präzision zu erreichen. Dabei wird ein fokussierter Lichtstrahl verwendet, um Metall zu schneiden und so glatte Kanten und präzise Abmessungen zu erzeugen. Plasmaschneiden eignet sich besser für dickere Materialien wie Stahl, während Wasserstrahlschneiden ideal für wärmeempfindliche Anwendungen ist.

Formen umfasst Techniken wie Biegen, Walzen und Stanzen. Beim Biegen werden Abkantpressen verwendet, um Metall in bestimmte Winkel zu biegen. Beim Walzen entstehen zylindrische oder gebogene Formen, indem das Blech durch Walzen geführt wird. Beim Stanzen wird das Metall in Formen gepresst, wodurch komplizierte Muster oder Designs entstehen.

Hier ist eine schrittweise Aufschlüsselung des Schneide- und Formgebungsprozesses:

Ich betone stets die Bedeutung präziser Parametereinstellungen. Tests in kleinen Chargen verbinden theoretische Vorgaben mit der realen Produktion und gewährleisten so gleichbleibende Qualität. Kontinuierliche Überwachung während der Produktion trägt zur Aufrechterhaltung der Genauigkeit bei und reduziert Abfall.

Hinweis: Schneiden und Formen sind miteinander verbundene Schritte. Die richtige Einrichtung und Prüfung während des Schneidens gewährleisten eine reibungslose Formgebung, während eine kontinuierliche Überwachung die Qualität während des gesamten Prozesses gewährleistet.

Montage und Verbindung

Als ich mich zum ersten Mal mit der Montagephase im Blechbearbeitungsprozess beschäftigte, erkannte ich, wie wichtig sie für die Herstellung langlebiger und funktionaler Produkte ist. In diesem Schritt werden einzelne Komponenten zu einer Gesamtstruktur zusammengefügt. Die Wahl der Verbindungsmethoden hängt von Material, Design und Anwendungsanforderungen ab.

Eine der gängigsten Techniken, die ich kenne, ist das Schweißen. Dabei werden Metallteile durch Hitze miteinander verschmolzen, wodurch starke und dauerhafte Verbindungen entstehen. Im Automobilbau beispielsweise gewährleistet Schweißen die strukturelle Integrität von Karosserien. Eine weitere Methode, die ich kenne, ist das Kleben. Es verteilt die Spannung gleichmäßig und eignet sich gut zum Verbinden unterschiedlicher Materialien. Mechanische Verbindungselemente wie Schrauben und Nieten eignen sich ideal für Anwendungen, die eine einfache Demontage erfordern.

Hier ist eine Tabelle, die einige erweiterte Verbindungsmethoden und ihre Anwendungen zusammenfasst:

Mir ist aufgefallen, dass diese Verfahren einzigartige Vorteile bieten. Beispielsweise macht das Fließbohrschrauben Vorbohren überflüssig, was Zeit spart und Materialverschwendung reduziert. Adaptive Verbindungselemente erzeugen robuste Verzahnungen und eignen sich daher ideal für tragende Anwendungen.

Tipp: Wählen Sie stets eine Verbindungsmethode, die den Materialeigenschaften und Designanforderungen entspricht. Dies gewährleistet optimale Leistung und Langlebigkeit des Endprodukts.

Oberflächenveredelung und Qualitätskontrolle

Die Oberflächenveredelung ist der letzte Schritt im Blechbearbeitungsprozess. Sie verbessert das Aussehen, die Haltbarkeit und die Funktionalität des Produkts. Ich habe gelernt, dass Veredelungsverfahren wie Lackieren, Pulverbeschichten und Eloxieren entscheidend zum Schutz des Metalls vor Korrosion und Verschleiß beitragen.

Einer der faszinierendsten Aspekte der Oberflächenveredelung ist ihr Einfluss auf die Produktlebensdauer. Glattere Oberflächen reduzieren beispielsweise die Reibung und führen so zu weniger Energieverlust und Verschleiß. Verbesserte Oberflächen minimieren zudem Oberflächenunregelmäßigkeiten und beugen so Korrosion vor. Ich habe gesehen, wie dies die Lebensdauer von Produkten verlängert, insbesondere in rauen Umgebungen.

Hier ist eine Tabelle, die die Vorteile der Oberflächenveredelung veranschaulicht:

Die Qualitätskontrolle ist in dieser Phase ebenso wichtig. Ich habe beobachtet, wie Hersteller Prüfmethoden wie Sichtprüfungen, Dickenmessungen und Hafttests einsetzen, um sicherzustellen, dass die Oberflächen den Industriestandards entsprechen. Eine detaillierte Dokumentation während des gesamten Prozesses trägt zur Rückverfolgbarkeit bei und gewährleistet gleichbleibende Qualität.

Hinweis: Investitionen in hochwertige Veredelungsprozesse verbessern nicht nur die Produktleistung, sondern senken im Laufe der Zeit auch die Wartungskosten.

Anwendungen der Blechbearbeitung

Automobil- und Luft- und Raumfahrt

Als ich zum ersten Mal von der Rolle von Blech in der Automobil- und Luftfahrtindustrie erfuhr, war ich von seiner Vielseitigkeit begeistert. Blechbauer fertigen Komponenten, die für die Leistung von Fahrzeugen und Flugzeugen unerlässlich sind. Im Automobilbau wird Blech für Karosserieteile, Fahrgestelle und Strukturteile verwendet. Diese Komponenten müssen leicht und dennoch robust sein, um Kraftstoffeffizienz und Sicherheit zu verbessern.

Ich habe gesehen, wie fortschrittliche Verfahren wie Laserschneiden und Stanzen die Präzision im Automobilbau verbessern. Beispielsweise wurde ein elektromagnetisch-akustisches Wandlersystem eingesetzt, um die Umformbarkeit von Stahlblechen zu beurteilen. Dieses System erreichte Frequenzmessungen bis zu 7,5 MHz und stellte eine Korrelation zwischen dem dimensionslosen Frequenzverhältnis und der Umformbarkeit des Stahls her. Diese Forschung ist entscheidend für die Optimierung von Blechen im Automobilbau.

In der Luft- und Raumfahrt spielt die Blechbearbeitung eine Schlüsselrolle bei der Herstellung von Rumpfplatten, Flügelhäuten und Innenstrukturen. Diese Teile müssen extremen Bedingungen standhalten und gleichzeitig leicht sein. Das Verfahren stellt sicher, dass Flugzeugkomponenten strenge Sicherheits- und Leistungsstandards erfüllen.

Bauwesen und Architektur

Die Blechverarbeitung hat die Bau- und Architekturbranche revolutioniert. Ich habe beobachtet, wie Blech zur Herstellung von Dächern, Dachrinnen, Lüftungssystemen und dekorativen Paneelen verwendet wird. Seine Haltbarkeit und Anpassungsfähigkeit machen es ideal für strukturelle und ästhetische Anwendungen.

Einer der faszinierendsten Aspekte ist der Beitrag von Blechbearbeitern zu modernen Architekturentwürfen. Sie nutzen Umformtechniken, um komplexe Muster und Formen zu schaffen, die die Ästhetik von Gebäuden verbessern. Beispielsweise werden gebogene Metallplatten häufig in modernen Designs verwendet, um ein elegantes und modernes Aussehen zu erzielen.

Blech verbessert auch die Effizienz im Bauwesen. Vorgefertigte Komponenten reduzieren die Montagezeit und die Arbeitskosten. Ich habe gesehen, wie dieser Ansatz Projekte beschleunigt und gleichzeitig hohe Qualitätsstandards einhält.

Konsumgüter und Haushaltsgeräte

Blechbearbeitung ist in der Konsumgüter- und Haushaltsgeräteindustrie allgegenwärtig. Ich habe beobachtet, wie damit Teile hergestellt werden, die hohe Festigkeit und Präzision erfordern. Dazu gehören Chassis, Halterungen, Rahmen, Paneele, Gehäuse und Strukturkomponenten in Produkten von Kühlschränken bis hin zu elektronischen Geräten.

Das Verfahren stellt sicher, dass diese Komponenten den Anforderungen moderner Fertigung entsprechen. Beispielsweise wurden Finite-Elemente-Methoden (FEM) eingesetzt, um die Eigenfrequenzen eines Resonanzbodens zu analysieren. Diese Studie ergab, dass die Frequenzen mit der Dichte und Elastizität des Materials zunehmen. Diese Forschung zeigt, wie die Blechbearbeitung die Klangqualität von Musikinstrumenten wie Klavieren optimiert.

Auch Blechverarbeiter legen bei Konsumgütern Wert auf Langlebigkeit und Ästhetik. Ich habe gesehen, wie Oberflächenveredelungstechniken wie Pulverbeschichtung das Aussehen und die Langlebigkeit von Produkten verbessern. Diese Methoden sorgen dafür, dass Geräte und Elektronik jahrelang funktional und optisch ansprechend bleiben.

Wenn ich über den Blechbearbeitungsprozess nachdenke, sehe ich, wie er das Rückgrat der modernen Fertigung bildet. Seine Fähigkeit, Rohmetall in präzise, langlebige Komponenten zu verwandeln, macht ihn branchenübergreifend unverzichtbar. Von der Automobilindustrie bis zur Luft- und Raumfahrt – die Vielseitigkeit von Blech erfüllt vielfältige Anforderungen.

Fortschritte wie maschinelles Lernen haben die Effizienz weiter gesteigert. So verbessert beispielsweise die frühzeitige Erkennung von Werkzeugverschleiß die Werkstückqualität und reduziert gleichzeitig Ausfälle. Die Inline-Verschleißquantifizierung erreicht Abweichungen von nur 0,83 % beim Stanzen und 2,21 % beim Rollformen. Diese Innovationen sorgen für konsistente Ergebnisse und minimieren den Ausschuss.

Ich empfehle jedem, der sich für die Fertigung interessiert, sich mit diesem Bereich auseinanderzusetzen. Ob Sie ein Produkt entwerfen oder einen Prozess optimieren – das Verständnis der Blechbearbeitung kann neue Möglichkeiten eröffnen.

Häufig gestellte Fragen

Was ist der Unterschied zwischen Blech und Plattenmetall?

Blech ist dünner als Platten. Ich habe gelernt, dass Blech typischerweise weniger als 6 mm dick ist, während Platten dicker sind. Dieser Unterschied macht Blech ideal für Leichtbauanwendungen wie Fahrzeugverkleidungen, während Platten für Schwerlastanwendungen wie den Schiffsbau geeignet sind.

Wie wähle ich das richtige Blech für mein Projekt aus?

Ich berücksichtige stets Faktoren wie Festigkeit, Gewicht und Korrosionsbeständigkeit. Aluminium eignet sich beispielsweise gut für Leichtbaukonstruktionen, während Edelstahl im Außenbereich rostbeständig ist. Die Abstimmung des Materials auf die Projektanforderungen gewährleistet Langlebigkeit und Leistung.

Kann Blech recycelt werden?

Ja, Blech ist gut recycelbar. Ich habe gesehen, wie Industrien Metalle wie Aluminium und Stahl wiederverwenden, um Abfall zu reduzieren und Ressourcen zu schonen. Recycling senkt zudem die Produktionskosten und ist somit eine umweltfreundliche und wirtschaftliche Wahl.

Welche Werkzeuge werden zum Schneiden von Blechen verwendet?

Gängige Werkzeuge sind Laserschneider, Plasmaschneider und Wasserstrahlschneidmaschinen. Mir ist aufgefallen, dass Laserschneider durch ihre Präzision überzeugen, während Plasmaschneider dickere Materialien bearbeiten. Wasserstrahlschneidmaschinen eignen sich ideal für hitzeempfindliche Projekte, da sie beim Schneiden keine Hitze erzeugen.

Ist die Blechbearbeitung teuer?

Die Kosten hängen von Faktoren wie Materialart, Designkomplexität und Produktionsvolumen ab. Ich habe festgestellt, dass Großbestellungen und effiziente Designs die Kosten senken können. Beispielsweise reduziert der Einsatz automatisierter Prozesse wie CNC-Schneiden Arbeitskosten und Materialabfall.