Maßgefertigte Blechbearbeitungsdienstleistungen spielen in der modernen Fertigung eine entscheidende Rolle. Diese Dienstleistungen verwandeln Rohbleche in präzise, funktionale Komponenten, die auf spezifische Anforderungen zugeschnitten sind. Branchen setzen aufgrund ihrer Präzision und Vielseitigkeit zunehmend auf dieses Know-how. Der globale Markt für Blechbearbeitung spiegelt diese Nachfrage wider und prognostiziert ein Wachstum von 18,93 Milliarden US-Dollar im Jahr 2024 auf fast 25,51 Milliarden US-Dollar bis 2032. Branchen wie die Automobilindustrie, das Baugewerbe und der Schwermaschinenbau treiben dieses Wachstum voran, angetrieben durch industrielle Automatisierung und den Ausbau der Infrastruktur. Entdecken Sie diese Dienstleistungen und entdecken Sie ihren Wert für langlebige, maßgeschneiderte Lösungen.

Die wichtigsten Erkenntnisse

Kundenspezifische Blechbearbeitungsservices formen Rohmetall zu präzisen Teilen. Dies verbessert die Funktion und Lebensdauer der Produkte.

Die wichtigsten Schritte sind Schneiden, Biegen, Schweißen und Fertigstellen. Jeder Schritt trägt dazu bei, das Produkt besser und nützlicher zu machen.

Die Wahl des richtigen Materials ist für den Erfolg sehr wichtig. Aluminium ist leicht, während Edelstahl robust und langlebig ist.

Durch kundenspezifische Designs entstehen Lösungen, die auf spezifische Anforderungen zugeschnitten sind. Dies steigert die Effizienz und reduziert Abfall.

Die Zusammenarbeit mit erfahrenen Herstellern führt zu hervorragenden Ergebnissen. Sie sorgen außerdem für eine reibungslose Kommunikation während des Projekts.

Übersicht über kundenspezifische Blechbearbeitungsdienstleistungen

Was sind kundenspezifische Blechbearbeitungsdienste?

Bei kundenspezifischen Blechbearbeitungsdienstleistungen werden flache Bleche durch Prozesse wie Schneiden, Biegen und Montieren in funktionale Komponenten umgewandelt. Diese Dienstleistungen richten sich an Branchen, die Präzision und Flexibilität erfordern. Der Begriff „custom“ unterstreicht die Fähigkeit, Designs, Materialien und Abmessungen an spezifische Bedürfnisse anzupassen. So ermöglichen Ihnen maßgeschneiderte Metallfertigungsdienstleistungen beispielsweise die Herstellung einzigartiger Teile für Projekte mit speziellen Anforderungen.

Zu den in der kundenspezifischen Metallfertigung eingesetzten Techniken gehören Laserschneiden, CNC-Bearbeitung und Blechstanzen. Jede Methode gewährleistet Genauigkeit und Effizienz, egal ob Sie Prototypen oder Großkomponenten herstellen. Verschiedene Metalle wie Aluminium, Edelstahl und Messing lassen sich passend zu Ihrem Projekt formen. Diese Anpassungsfähigkeit macht kundenspezifische Blechbearbeitungsdienstleistungen zu einem Eckpfeiler der modernen Fertigung.

Warum sind kundenspezifische Blechbearbeitungsdienste für die moderne Industrie unverzichtbar?

Maßgefertigte Blechbearbeitungsdienstleistungen spielen in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und dem Bauwesen eine wichtige Rolle. Diese Dienstleistungen bieten die nötige Präzision für die Herstellung von Komponenten, die genau den Spezifikationen entsprechen. Im Automobilbau beispielsweise entstehen durch maßgefertigte Metallfertigung einzigartige Karosserieteile, die die Leistung und Ästhetik des Fahrzeugs verbessern.

Die weltweite Nachfrage nach diesen Dienstleistungen wächst weiter. Der Markt für Blechbearbeitung, der im Jahr 2023 einen Wert von 150,0 Milliarden US-Dollar hatte, soll bis 2032 voraussichtlich 230,0 Milliarden US-Dollar erreichen. Dieses Wachstum spiegelt die zunehmende Nachfrage nach maßgeschneiderten Metallbearbeitungsdienstleistungen sowohl für Prototypen als auch für die Massenproduktion wider.

Mit kundenspezifischen Blechbearbeitungsservices erhalten Sie maßgeschneiderte Lösungen, die die Produktleistung verbessern und Abfall reduzieren. Diese Services bieten zudem kostengünstige Möglichkeiten zur Herstellung langlebiger, hochwertiger Komponenten. Ob Kleinprojekt oder Großserie – kundenspezifische Metallfertigung sorgt dafür, dass Ihre Anforderungen präzise und effizient erfüllt werden.

Schlüsselprozesse in der Blechbearbeitung

Die Blechbearbeitung umfasst mehrere Kernprozesse, die Rohbleche in funktionale Bauteile verwandeln. Jeder Prozess spielt eine entscheidende Rolle für Präzision, Haltbarkeit und Effizienz. Sehen wir uns die wichtigsten Prozesse an: Schneiden, Biegen und Schweißen.

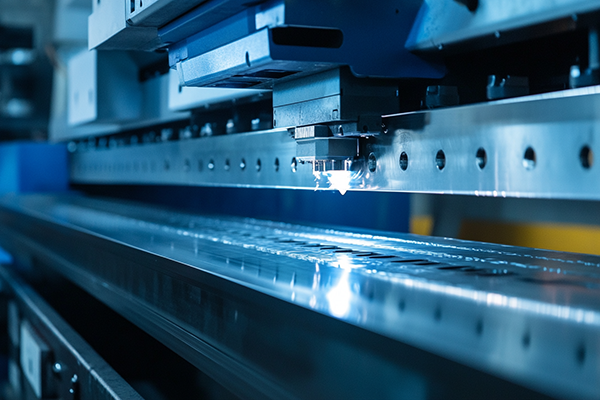

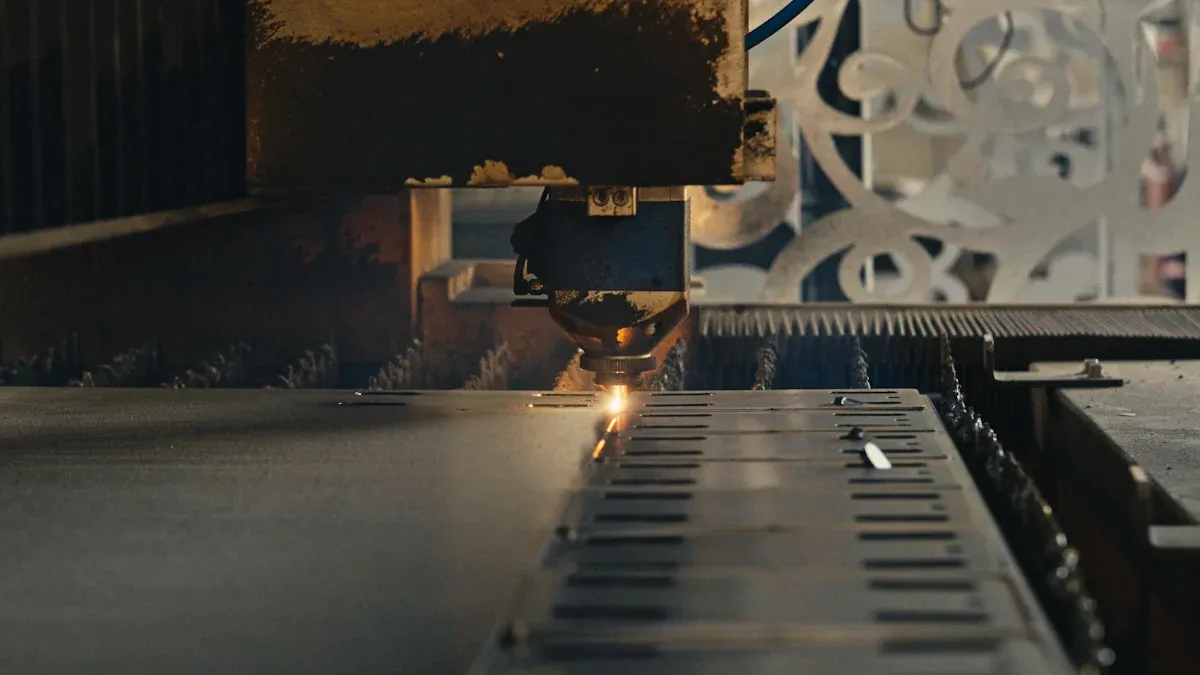

Schneiden: Techniken wie Laserschneiden, Plasmaschneiden und Stanzen

Das Schneiden ist der erste Schritt in der Blechbearbeitung. Dabei wird ein Blech in kleinere, präzise Stücke zerlegt. Gängige Techniken sind Laserschneiden, Plasmaschneiden und Stanzen. Jede Methode bietet je nach Material und Designanforderungen einzigartige Vorteile.

Laserschneiden: Bei diesem Verfahren wird ein fokussierter Laserstrahl für präzise Schnitte verwendet. Es eignet sich ideal für komplexe Designs und enge Toleranzen. Laserschneiden ist zudem energieeffizient und somit eine kostengünstige Option für komplexe Formen.

Plasmaschneiden: Beim Plasmaschneiden wird ein heißer Strahl ionisierten Gases verwendet, um dickere Materialien zu schneiden. Es ist schneller als Laserschneiden, kann aber einen Spanwinkel erzeugen, der eine zusätzliche Nachbearbeitung erfordert.

Stanzen: Beim Stanzen werden mit einer Matrize Löcher oder Formen in das Blech eingebracht. Es eignet sich besonders gut für sich wiederholende Muster und einfachere Designs. Für die Massenproduktion wird dieses Verfahren oft mit Metallstanzen kombiniert.

Zu den wichtigsten Leistungskennzahlen beim Schneiden zählen Maßgenauigkeit, Toleranzangaben und Oberflächengüte. Diese Kennzahlen stellen sicher, dass die gefertigten Komponenten den Konstruktionsanforderungen entsprechen und die Produktionseffizienz verbessern.

Biegen: Methoden einschließlich Abkantpressen und Rollformen

Durch Biegen werden flache Bleche in dreidimensionale Formen gebracht. Dieser Prozess ist unerlässlich für die Herstellung von Bauteilen mit bestimmten Winkeln oder Kurven. Zwei Hauptverfahren beim Biegen sind das Abkanten und das Rollformen.

Abkantpressen: Bei diesem Verfahren wird das Blech mithilfe einer Abkantpresse entlang einer geraden Achse gebogen. Es ermöglicht eine präzise Winkelkontrolle und eignet sich für kleinere Produktionsläufe.

Rollformen: Beim Rollformen wird das Blech durch eine Reihe von Walzen geführt, um die gewünschte Form zu erreichen. Es eignet sich ideal für die Massenproduktion, kann jedoch zu Eigenspannungen im Material führen.

Die Eigenspannungen in rollgeformten Profilen sind typischerweise höher als in abgekanteten Profilen. Dieser Unterschied wirkt sich auf die Festigkeit und Zuverlässigkeit des Endprodukts aus. Durch die Wahl des richtigen Biegeverfahrens stellen Sie sicher, dass das Bauteil sowohl funktionale als auch ästhetische Anforderungen erfüllt.

Schweißen: MIG-, WIG- und Punktschweißen zum Verbinden von Metallen

Durch Schweißen werden Metallteile zu einer einheitlichen, zusammenhängenden Struktur verbunden. Es ist ein entscheidender Schritt in der Blechbearbeitung, insbesondere bei der Montage komplexer Bauteile. Gängige Schweißverfahren sind MIG-, WIG- und Punktschweißen.

MIG-Schweißen: Dieses Verfahren eignet sich schnell und effektiv zum Verbinden dicker Materialien. Es erreicht über 90 % der Festigkeit des Grundmaterials und ist daher zuverlässig für Hochleistungsanwendungen.

WIG-Schweißen: WIG-Schweißen ermöglicht eine präzise Steuerung und führt zu einer dichteren Schweißnaht mit fast 95 % der Festigkeit des Grundmaterials. Es eignet sich ideal für kritische Anwendungen wie medizinische Geräte oder Komponenten in der Luft- und Raumfahrt.

Punktschweißen: Beim Punktschweißen werden dünne Bleche mithilfe von Hitze und Druck punktuell verbunden. Es eignet sich besonders für leichte Materialien und die Hochgeschwindigkeitsproduktion.

Die Wahl des Schweißverfahrens hängt von Faktoren wie Materialdicke, Festigkeitsanforderungen und Anwendung ab. Beispielsweise wird WIG-Schweißen aufgrund seiner höheren Präzision für Titanlegierungen bevorzugt, während MIG-Schweißen für dickere Platten effizienter ist.

Wenn Sie diese Fertigungsprozesse verstehen, können Sie die am besten geeigneten Methoden für Ihr Projekt auswählen. Jeder Prozess trägt zur Gesamtqualität und Funktionalität des Endprodukts bei.

Endbearbeitung: Pulverbeschichtung, Lackierung und andere Veredelungen

Die Endbearbeitung ist der letzte Schritt in der Blechbearbeitung. Sie verbessert das Aussehen, die Haltbarkeit und die Funktionalität der gefertigten Komponenten. Dieser Prozess stellt sicher, dass die Metallteile nicht nur ästhetischen Ansprüchen genügen, sondern auch Umwelt- und Betriebsanforderungen standhalten. Zu den gängigsten Veredelungstechniken gehören Pulverbeschichtung, Lackierung und andere Spezialbehandlungen.

Pulverbeschichtung

Pulverbeschichtung ist aufgrund ihrer Langlebigkeit und Effizienz ein beliebtes Veredelungsverfahren. Bei diesem Verfahren wird trockenes Pulver auf die Metalloberfläche aufgetragen und anschließend unter Hitze ausgehärtet. Das Ergebnis ist eine glatte, gleichmäßige und verschleißfeste Oberfläche. Pulverbeschichtung eignet sich ideal für Anwendungen, die einen dauerhaften Schutz vor Korrosion und Ausbleichen erfordern.

Im Vergleich zum Lackieren bietet die Pulverbeschichtung mehrere Vorteile. Sie erzielt ein gleichmäßiges Finish in nur einer Schicht, reduziert Materialverschwendung und verkürzt die Anwendungszeit. Die folgende Tabelle zeigt die wichtigsten Unterschiede zwischen Pulverbeschichtung und Lackierung:

Automobilindustrie: Kundenspezifische Metallteile für Fahrzeuge

In der Automobilindustrie spielen kundenspezifische Metallteile eine entscheidende Rolle bei der Verbesserung von Fahrzeugleistung, Sicherheit und Ästhetik. Diese Komponenten werden in allen Bereichen eingesetzt, von Karosserieteilen bis hin zu Motorlagern, und gewährleisten, dass Fahrzeuge strenge Qualitäts- und Haltbarkeitsstandards erfüllen.

Präzision und Leistung: Durch die kundenspezifische Blechbearbeitung können Sie Teile mit genauen Spezifikationen herstellen, die die Motoreffizienz verbessern und das Gewicht reduzieren.

Kostengünstige Fertigung: Auftragsfertigungsdienste rationalisieren die Produktion und erleichtern die Herstellung großer Stückzahlen ohne Kompromisse bei der Qualität.

Ästhetische Anziehungskraft: Kundenspezifische Metallteile wie Kühlergrills und Zierleisten verleihen Fahrzeugen ein elegantes Aussehen und passen zur Markenidentität.

Branche

Diensttyp

Endanwendung

Automobilindustrie

Auftragsfertigung

Konsumgüter

Durch die Nutzung dieser Dienste können Sie ein Gleichgewicht zwischen Funktionalität und Design erreichen und sicherstellen, dass Ihre Fahrzeuge auf einem wettbewerbsintensiven Markt hervorstechen.

Luft- und Raumfahrt: Präzisionskomponenten für Flugzeuge

Die Luft- und Raumfahrtbranche benötigt Komponenten, die leicht, langlebig und extremen Bedingungen standhalten. Maßgefertigte Metallteile erfüllen diese Anforderungen und sorgen für Sicherheit und Effizienz im Flugzeugbau.

Flugzeugtriebwerksteile: Die kundenspezifische Fertigung gewährleistet präzise Toleranzen und optimiert den Luftstrom und die Verbrennung für eine bessere Kraftstoffeffizienz.

Tipp: Durch die Verwendung von Materialien wie Titanlegierungen und kohlenstofffaserverstärkten Kunststoffen (CFK) wird das Flugzeuggewicht reduziert, während die strukturelle Integrität erhalten bleibt.

Maßgefertigte Metallteile in der Luft- und Raumfahrtindustrie verbessern nicht nur die Leistung, sondern tragen auch zu einem sichereren und effizienteren Betrieb bei.

Bauwesen: Strukturelle und dekorative Metallverarbeitung

Im Bauwesen bieten kundenspezifische Blechbearbeitungsdienstleistungen Lösungen für strukturelle und dekorative Anwendungen. Diese Dienstleistungen ermöglichen die Herstellung robuster, leichter und an verschiedene Designs anpassbarer Komponenten.

Strukturelle Anwendungen: Kundenspezifische Metallteile werden in Rahmen, Dächern und Verkleidungen verwendet und bieten Festigkeit und Haltbarkeit.

Dekorative Elemente: Aufwendige Designs für Geländer, Fassaden und Armaturen steigern die ästhetische Wirkung von Gebäuden.

Effizienz und Flexibilität: Moderne Fertigungstechniken unterstützen unterschiedliche Geometrien und schnelle Änderungen, wodurch die Projektlaufzeiten verkürzt werden.

Hauptvorteile:

Kostengünstige Produktion für mittlere bis große Stückzahlen.

Leichte und dennoch stabile Strukturen für vielseitige Anwendungen.

Schnelle Durchlaufzeiten durch moderne Automatisierung.

Durch individuelle Anpassungen in der Blechbearbeitung können Sie Komponenten erstellen, die spezifischen Anforderungen entsprechen. Ob Sie komplexe Designs oder einzigartige Abmessungen benötigen – kundenspezifische Metallteile bieten Ihnen die Flexibilität, Ihre Ziele zu erreichen. Sie können beispielsweise Teile für Spezialmaschinen entwerfen oder dekorative Elemente für Architekturprojekte erstellen. Diese Anpassungsfähigkeit stellt sicher, dass jede Komponente perfekt in ihre vorgesehene Anwendung passt.

Maßgeschneiderte Lösungen ermöglichen Ihnen zudem die Auswahl der am besten geeigneten Materialien für Ihr Projekt. Sie können leichtes Aluminium für die Luft- und Raumfahrt oder langlebigen Edelstahl für medizinische Geräte wählen. Durch die Anpassung von Material und Design stellen Sie sicher, dass das Endprodukt sowohl funktionale als auch ästhetische Anforderungen erfüllt.

Verbesserte Produktleistung und Langlebigkeit

Maßgefertigte Metallteile verbessern die Leistung und Lebensdauer Ihrer Produkte. Präzisionsfertigung stellt sicher, dass jede Komponente wie vorgesehen funktioniert und reduziert das Ausfallrisiko. So entstehen beispielsweise durch präzise Schneid- und Umformtechniken Teile mit engen Toleranzen, die ihre Zuverlässigkeit in anspruchsvollen Umgebungen erhöhen.

Schweißverfahren wie WIG und MIG tragen zusätzlich zur Langlebigkeit bei. Diese Verfahren erzeugen starke Verbindungen, die Belastungen und Verschleiß standhalten. In Kombination mit Veredelungstechniken wie Pulverbeschichtung erhalten Ihre Komponenten zusätzlichen Schutz vor Korrosion und Umweltschäden. Diese Liebe zum Detail sorgt für eine effiziente Leistung und längere Lebensdauer Ihrer Produkte.

Tipp: Verwenden Sie Veredelungsoptionen wie Pulverbeschichtung oder Eloxieren, um lebendige Farben und Texturen hinzuzufügen, die zur Ästhetik Ihrer Marke passen.

Branding-Möglichkeiten mit kundenspezifischen Metallteilen

Individuelle Blechbearbeitungsdienstleistungen stärken Ihre Markenidentität. Sie können Ihr Logo, Ihren Slogan oder Ihre individuellen Designelemente direkt in die Metallkomponenten integrieren. Dies schafft einen einheitlichen und professionellen Look und stärkt den Wiedererkennungswert Ihrer Marke.

Logo-Integration: Durch Lasergravur oder Prägung Ihres Logos auf Metallteilen wird eine hochwertige Note verliehen.

Farbanpassung: Durch Pulverbeschichtung können Sie die Farbe Ihrer Komponenten an Ihre Markenpalette anpassen.

Einzigartige Designs: Individuelle Formen und Muster sorgen dafür, dass Ihre Produkte sofort erkennbar sind.

Besonderheit

Nutzen

Logogravur

Verbessert die Markensichtbarkeit und verleiht eine professionelle Note.

Benutzerdefinierte Farben

Erzeugt ein einheitliches Erscheinungsbild, das mit Ihrer Markenidentität übereinstimmt.

Einzigartige Muster

Unterscheidet Ihre Produkte von denen der Konkurrenz.

Indem Sie Ästhetik und Markenbildung in den Mittelpunkt stellen, können Sie Produkte schaffen, die nicht nur gut funktionieren, sondern auch einen bleibenden Eindruck hinterlassen. Die kundenspezifische Blechbearbeitung bietet Ihnen die Werkzeuge, um dieses Gleichgewicht zu erreichen und sicherzustellen, dass Ihre Produkte sich auf einem wettbewerbsintensiven Markt abheben.

Tipps zur Auswahl des richtigen Metallherstellers

Bewertung von Erfahrung und Fachwissen in der kundenspezifischen Metallfertigung

Suchen Sie nach Herstellern, die Innovation und Kundenfeedback priorisieren, um ihre Prozesse zu verfeinern.

Stellen Sie sicher, dass Ihre Mitarbeiter regelmäßig geschult werden, um über moderne Techniken auf dem Laufenden zu bleiben.

Überprüfen Sie ihre Fähigkeit, komplexe Designs präzise und effizient zu handhaben.

Hinweis: Hersteller mit hochmoderner Ausrüstung können Werkzeuge und Produktionsprozesse optimieren und so Zeit sparen und Kosten senken.

Überprüfung früherer Projekte und Kundenreferenzen

Die Überprüfung früherer Projekte und Kundenreferenzen liefert wertvolle Einblicke in die Zuverlässigkeit und Leistung eines Herstellers. Sie sollten sein Portfolio prüfen, um den Umfang und die Komplexität der abgeschlossenen Projekte zu verstehen. So können Sie feststellen, ob er Ihren spezifischen Anforderungen gerecht wird.

Gibt die Qualität der Produkte an, indem die Häufigkeit von Defekten in den hergestellten Artikeln gemessen wird.

Nichtkonformitätsraten

Gibt die Fälle wieder, in denen Produkte die angegebenen Anforderungen nicht erfüllen und sich dies auf die Gesamtqualität auswirkt.

Tipp: Bevorzugen Sie Hersteller mit positiven Bewertungen und einer erfolgreichen Zusammenarbeit. So profitieren Sie von deren Fachwissen und Professionalität für Ihr Projekt.

Berücksichtigung von Bearbeitungszeit und Kosteneffizienz

Bearbeitungszeit und Kosteneffizienz sind entscheidende Faktoren bei der Auswahl eines Partners für die kundenspezifische Metallfertigung. Sie sollten prüfen, wie schnell ein Hersteller Ihr Projekt ohne Qualitätseinbußen umsetzen kann. Produktionsverzögerungen können Ihre Zeitpläne durcheinanderbringen und die Kosten erhöhen, insbesondere in Branchen mit engen Zeitplänen wie der Automobil- oder Elektronikindustrie.

Hersteller mit moderner Ausrüstung und optimierten Prozessen erzielen oft kürzere Durchlaufzeiten. CNC-Bearbeitung und automatisierte Schneidsysteme verkürzen beispielsweise die Produktionszeit bei gleichbleibender Präzision. Erkundigen Sie sich auch nach der Kapazität, Großaufträge oder Eilaufträge abzuwickeln. Ein Hersteller mit skalierbaren Abläufen kann sich an Ihre Bedürfnisse anpassen und eine pünktliche Lieferung gewährleisten.

Kosteneffizienz geht Hand in Hand mit kurzen Durchlaufzeiten. Effiziente Prozesse minimieren Materialabfall und Arbeitskosten und helfen Ihnen so, Ihr Budget einzuhalten. Laserschneiden beispielsweise liefert präzise Ergebnisse, reduziert Nacharbeit und spart Ressourcen. Fordern Sie eine detaillierte Kostenaufstellung an, um zu verstehen, wie der Hersteller die Kosten verteilt. Diese Transparenz hilft Ihnen, Bereiche zu identifizieren, in denen Sie Kosten optimieren können, ohne die Qualität zu beeinträchtigen.

Tipp: Wählen Sie einen Hersteller, der Schnelligkeit und Kosteneffizienz vereint. So erhalten Sie hochwertige Komponenten pünktlich und im Rahmen des Budgets.

Bedeutung der Kommunikation und Zusammenarbeit mit Metallherstellern

Effektive Kommunikation und Zusammenarbeit sind für erfolgreiche Metallfertigungsprojekte unerlässlich. Sie sollten von Anfang an klare Erwartungen formulieren, einschließlich Designspezifikationen, Materialpräferenzen und Terminen. Ein Hersteller, der auf Ihre Bedürfnisse eingeht und Sie regelmäßig auf dem Laufenden hält, sorgt dafür, dass Ihr Projekt planmäßig verläuft.

Zusammenarbeit fördert Innovation. Wenn Sie Ihre Ziele und Herausforderungen teilen, können Hersteller Verbesserungen oder alternative Lösungen vorschlagen. Sie könnten beispielsweise ein kostengünstigeres Material oder eine Designoptimierung empfehlen, die die Funktionalität verbessert. Dieser partnerschaftliche Ansatz führt zu besseren Ergebnissen und weniger Überarbeitungen.

Regelmäßige Kommunikation hilft Ihnen außerdem, Probleme schnell zu lösen. Bei Designänderungen oder Produktionsverzögerungen können Sie Ihre Pläne schnell anpassen, indem Sie mit Ihrem Hersteller in Kontakt bleiben. Viele Hersteller bieten Projektmanagement-Tools oder spezielle Ansprechpartner an, um die Kommunikation zu optimieren.

Hinweis: Eine enge Zusammenarbeit schafft Vertrauen und stellt sicher, dass Ihr individuelles Metallfertigungsprojekt Ihren Erwartungen entspricht.

Maßgeschneiderte Blechbearbeitungsdienstleistungen verwandeln Rohmaterialien in präzise, maßgeschneiderte Komponenten für verschiedene Branchen. Durch das Verständnis der Kernprozesse, Materialien und Anwendungen können Sie fundierte Entscheidungen treffen, die die Produktqualität und -effizienz verbessern. Fallstudien zeigen beispielsweise, wie automatisierte Systeme wie CNC-Plasmaschneiden und Robotermontage die Produktivität steigern und gleichzeitig Risiken reduzieren.

Die Zusammenarbeit mit erfahrenen Herstellern wie Foxsen garantiert erstklassige Ergebnisse. Ihre qualifizierten Fachkräfte nutzen fortschrittliche Techniken wie CNC-Bearbeitung und Laserschneiden für Präzision und Langlebigkeit. Die enge Zusammenarbeit mit Experten ermöglicht Echtzeit-Anpassungen und stellt sicher, dass Ihr Projekt exakt den Spezifikationen entspricht.

Tipp: Das Vertrauen in einen zuverlässigen Partner wie Foxsen garantiert qualitativ hochwertige Ergebnisse und langfristige Vorteile für Ihr Unternehmen.

Häufig gestellte Fragen

Welche Branchen profitieren am meisten von kundenspezifischen Blechbearbeitungsdienstleistungen?

Branchen wie die Automobil-, Luft- und Raumfahrt-, Bau-, Elektronik- und Medizinbranche sind stark auf kundenspezifische Blechbearbeitungsdienstleistungen angewiesen. Diese Branchen erfordern Präzision, Langlebigkeit und maßgeschneiderte Lösungen für Komponenten wie Fahrzeugteile, Flugzeugstrukturen, Gebäuderahmen, elektronische Gehäuse und medizinische Geräte.

Wie wähle ich das richtige Material für mein Projekt aus?

Berücksichtigen Sie Faktoren wie Festigkeit, Gewicht, Korrosionsbeständigkeit und Kosten. Aluminium eignet sich gut für leichte Anwendungen. Edelstahl eignet sich für langlebige Anwendungen. Kupfer zeichnet sich durch hervorragende Leitfähigkeit aus, während Messing dekorativ wirkt. Besprechen Sie Ihre Anforderungen mit Ihrem Hersteller und lassen Sie sich fachkundig beraten.

Sind kundenspezifische Blechbearbeitungsdienstleistungen kosteneffizient?

Ja, das sind sie. Präzisionstechniken wie Laserschneiden und CNC-Bearbeitung reduzieren Materialabfall und Nacharbeit. Durch die individuelle Anpassung passen die Komponenten perfekt und minimieren so Fehler und langfristige Kosten. Auch wenn die anfänglichen Kosten höher erscheinen, sparen die Langlebigkeit und Effizienz von Sonderteilen langfristig Geld.

Kann die kundenspezifische Blechfertigung komplexe Designs bewältigen?

Absolut! Fortschrittliche Technologien wie CNC-Bearbeitung und Laserschneiden ermöglichen es Herstellern, komplexe Formen und Muster mit hoher Präzision zu fertigen. Ob detaillierte Dekorationselemente oder komplexe Funktionskomponenten – maßgeschneiderte Fertigung erfüllt Ihre Designanforderungen.

Wie lange dauert die Fertigstellung eines individuellen Blechbearbeitungsprojekts?

Die Bearbeitungszeit hängt von der Komplexität des Projekts, der Materialverfügbarkeit und der Kapazität des Herstellers ab. Einfache Designs können einige Tage dauern, während komplexe Projekte Wochen dauern können. Kommunizieren Sie Ihre Fristen klar, um eine pünktliche Lieferung zu gewährleisten.

Custom solutions also enable you to select the most suitable materials for your project. You can choose lightweight aluminum for aerospace applications or durable stainless steel for medical devices. By tailoring the material and design, you ensure that the final product meets both functional and aesthetic requirements.

Enhanced Product Performance and Longevity

Custom metal parts improve the performance and lifespan of your products. Precision fabrication ensures that each component functions as intended, reducing the risk of failure. For instance, accurate cutting and forming techniques create parts with tight tolerances, enhancing their reliability in demanding environments.

Welding processes like TIG and MIG further contribute to durability. These methods produce strong joints that withstand stress and wear. When combined with finishing techniques such as powder coating, your components gain additional protection against corrosion and environmental damage. This attention to detail ensures that your products perform efficiently and last longer.

Cost Efficiency Through Precision and Waste Reduction

Precision in sheet metal fabrication minimizes waste and lowers costs. Advanced techniques like laser cutting and CNC machining reduce material wastage by achieving exact dimensions. This precision eliminates the need for rework, saving both time and resources.

For example, using a precision drilling jig can significantly cut costs. A jig costing only Pkr 3000 replaced the need for a Pkr 1000000 CNC machine. It achieved dimensional accuracy of 0.1mm, reducing setup time and eliminating marking and center punching. This demonstrates how precise fabrication processes lead to cost efficiency and streamlined production.

By investing in custom metal parts, you not only save money but also enhance the quality of your products. Precision and efficiency ensure that your components meet high standards while reducing unnecessary expenses.

Improved Aesthetics and Branding Opportunities

Custom sheet metal fabrication offers you the ability to enhance the visual appeal of your products while aligning them with your brand identity. A well-designed metal component not only performs its function but also leaves a lasting impression on your customers. By leveraging advanced fabrication techniques, you can create components that stand out in both form and function.

How Customization Enhances Aesthetics

Custom fabrication allows you to design metal parts with intricate patterns, unique shapes, and smooth finishes. Techniques like laser cutting and polishing ensure precision and a flawless appearance. For example, you can create decorative panels, stylish enclosures, or sleek automotive trims that elevate the overall look of your product.

Tip: Use finishing options like powder coating or anodizing to add vibrant colors and textures that match your brand's aesthetic.

Branding Opportunities with Custom Metal Parts

Custom sheet metal services also help you reinforce your brand identity. You can incorporate your logo, tagline, or signature design elements directly into the metal components. This creates a cohesive and professional look that strengthens brand recognition.

Logo Integration: Laser engraving or embossing your logo onto metal parts adds a premium touch.

Color Matching: Powder coating allows you to match the color of your components to your brand palette.

Unique Designs: Custom shapes and patterns make your products instantly recognizable.

By focusing on aesthetics and branding, you can create products that not only perform well but also leave a memorable impression. Custom sheet metal fabrication gives you the tools to achieve this balance, ensuring your products stand out in a competitive market.

Tips for Choosing the Right Custom Metal Fabricators

Assessing Experience and Expertise in Custom Metal Fabrication

When choosing custom metal fabricators, evaluating their experience and expertise ensures your project’s success. You should look for fabricators with a proven track record of delivering high-quality results across diverse projects. Their ability to handle various metals and fabrication techniques demonstrates versatility, which is crucial for meeting unique requirements.

A well-trained team is another indicator of expertise. Skilled professionals can execute complex designs with precision, ensuring your components meet exact specifications. Certifications and compliance with industry standards also reflect their commitment to quality and safety. Additionally, fabricators equipped with state-of-the-art facilities can manage projects of varying complexity, offering comprehensive services tailored to your needs.

Tip: Ask about their past projects to gauge their ability to handle challenges similar to yours. This helps you assess their reliability and adaptability.

Evaluating Equipment and Technology Used by Custom Metal Fabricators

The equipment and technology used by custom metal fabricators directly impact the quality and efficiency of your project. Advanced machinery ensures precise fabrication, reducing errors and waste. You should check if the fabricator adheres to internationally recognized standards, as this guarantees safety and quality benchmarks.

Fabricators who implement customized quality control protocols often deliver superior results. These protocols involve detailed inspections and testing processes tailored to different fabrication types. Continuous improvement practices, such as adopting the latest technology, also indicate their commitment to staying ahead of industry trends.

Look for fabricators who prioritize innovation and client feedback to refine their processes.

Ensure their employees receive regular training to stay updated on modern techniques.

Verify their ability to handle complex designs with precision and efficiency.

Note: Fabricators with cutting-edge equipment can optimize tooling and production processes, saving time and reducing costs.

Reviewing Past Projects and Client Testimonials

Reviewing past projects and client testimonials provides valuable insights into a fabricator’s reliability and performance. You should examine their portfolio to understand the scope and complexity of projects they have completed. This helps you determine if they can meet your specific requirements.

Client testimonials highlight the fabricator’s strengths, such as on-time delivery and defect-free products. Metrics like defect rates and non-conformance rates reveal their commitment to quality. Additionally, feedback on production volume and batch ordering efficiency indicates their ability to handle large-scale projects cost-effectively.

Tip: Prioritize fabricators with positive reviews and a history of successful collaborations. This ensures your project benefits from their expertise and professionalism.

Considering Turnaround Time and Cost Efficiency

Turnaround time and cost efficiency are critical factors when selecting a custom metal fabrication partner. You should evaluate how quickly a fabricator can deliver your project without compromising quality. Delays in production can disrupt your timelines and increase costs, especially for industries with tight schedules like automotive or electronics.

Fabricators with advanced equipment and streamlined processes often achieve faster turnaround times. For example, CNC machining and automated cutting systems reduce production time while maintaining precision. You should also inquire about their capacity to handle large orders or rush jobs. A fabricator with scalable operations can adapt to your needs, ensuring timely delivery.

Cost efficiency goes hand in hand with turnaround time. Efficient processes minimize material waste and labor costs, which helps you stay within budget. For instance, laser cutting offers precise results, reducing the need for rework and saving resources. You should request a detailed cost breakdown to understand how the fabricator allocates expenses. This transparency helps you identify areas where you can optimize costs without sacrificing quality.

Tip: Choose a fabricator who balances speed and cost-effectiveness. This ensures you receive high-quality components on time and within budget.

Importance of Communication and Collaboration with Custom Metal Fabricators

Effective communication and collaboration are essential for successful custom metal fabrication projects. You should establish clear expectations from the start, including design specifications, material preferences, and deadlines. A fabricator who listens to your needs and provides regular updates ensures your project stays on track.

Collaboration fosters innovation. When you share your goals and challenges, fabricators can suggest improvements or alternative solutions. For example, they might recommend a more cost-effective material or a design tweak that enhances functionality. This partnership approach leads to better outcomes and fewer revisions.

Regular communication also helps you address issues promptly. If a design change or production delay arises, staying in touch with your fabricator allows you to adjust plans quickly. Many fabricators offer project management tools or dedicated points of contact to streamline communication.

Note: Strong collaboration builds trust and ensures your custom metal fabrication project meets your expectations.

Custom sheet metal services transform raw materials into precise, tailored components for diverse industries. By understanding the core processes, materials, and applications, you can make informed decisions that enhance product quality and efficiency. For example, case studies show how automated systems like CNC plasma cutting and robotic assembly improve productivity while reducing risks.

Partnering with experienced fabricators like Foxsen ensures superior results. Their skilled professionals use advanced techniques such as CNC machining and laser cutting to deliver precision and durability. Close collaboration with experts allows for real-time adjustments, ensuring your project meets exact specifications.

Tip: Trusting a reliable partner like Foxsen guarantees high-quality outcomes and long-term benefits for your business.

FAQ

What industries benefit the most from custom sheet metal services?

Industries like automotive, aerospace, construction, electronics, and medical rely heavily on custom sheet metal services. These sectors demand precision, durability, and tailored solutions for components such as vehicle parts, aircraft structures, building frameworks, electronic enclosures, and medical devices.

How do I choose the right material for my project?

You should consider factors like strength, weight, corrosion resistance, and cost. For lightweight needs, aluminum works well. Stainless steel suits durable applications. Copper excels in conductivity, while brass offers decorative appeal. Discuss your requirements with your fabricator for expert guidance.

Are custom sheet metal services cost-effective?

Yes, they are. Precision techniques like laser cutting and CNC machining reduce material waste and rework. Customization ensures components fit perfectly, minimizing errors and long-term costs. While initial expenses may seem higher, the durability and efficiency of custom parts save money over time.

Can custom sheet metal fabrication handle complex designs?

Absolutely! Advanced technologies like CNC machining and laser cutting allow fabricators to create intricate shapes and patterns with high accuracy. Whether you need detailed decorative elements or complex functional components, custom fabrication can meet your design requirements.

How long does it take to complete a custom sheet metal project?

Turnaround time depends on the project's complexity, material availability, and the fabricator's capacity. Simple designs may take a few days, while intricate projects could require weeks. Communicate your deadlines clearly to ensure timely delivery.