In industriellen Anwendungen ist der Schutz von Geräten vor Umwelteinflüssen und mechanischen Einflüssen entscheidend. Blechgehäuse für elektrische Geräte bieten hierfür die ideale Lösung. Sie schützen empfindliche Systeme wie Leiterplatten und Bedienfelder und gewährleisten so einen unterbrechungsfreien Betrieb auch in anspruchsvollen Umgebungen. Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Telekommunikation setzen auf ihre unübertroffene Haltbarkeit und Anpassungsfähigkeit. In der Luft- und Raumfahrt schützen sie beispielsweise die Avionik vor extremen Bedingungen, während sie in der Telekommunikation Server und Kommunikationsgeräte schützen. Mit einem prognostizierten Marktvolumen von 13,6 Milliarden US-Dollar bis 2033 unterstreicht die steigende Nachfrage ihre Zuverlässigkeit und ihren Wert.

Die wichtigsten Erkenntnisse

Blechgehäuse schützen die Geräte vor Witterungseinflüssen und Beschädigungen. Dadurch bleiben die Geräte sicher und langlebig.

Sie können diese Gehäuse individuell an Ihre Bedürfnisse anpassen und gestalten. Dadurch funktionieren sie besser und passen sich verschiedenen Einsatzzwecken an.

Der Kauf robuster Metallgehäuse spart auf lange Sicht Geld. Sie halten länger und müssen weniger repariert werden als Kunststoffgehäuse.

Diese Gehäuse entsprechen den Normen NEMA und UL. Dies gewährleistet ihre Sicherheit und ihren einwandfreien Betrieb auch unter schwierigen Bedingungen.

Blechgehäuse für elektrische Geräte verstehen

Was sind Blechgehäuse?

Ein Blechgehäuse für elektrische Geräte ist ein Schutzgehäuse aus Materialien wie Stahl oder Aluminium. Diese Gehäuse sind leicht und dennoch robust und bieten hervorragende Haltbarkeit und Widerstandsfähigkeit gegen raue Industrieumgebungen. Sie schützen empfindliche Komponenten vor äußeren Einflüssen wie Staub, Feuchtigkeit und mechanischen Einflüssen. Ihre hohe Festigkeit und gute elektrische Leitfähigkeit machen sie ideal für industrielle Anwendungen.

Blechgehäuse bieten eine hervorragende elektromagnetische Abschirmung für empfindliche elektronische Komponenten, sofern sie ordnungsgemäß geerdet sind. Das macht sie in Branchen wie der Telekommunikation, der Luft- und Raumfahrt und der Herstellung medizinischer Geräte unverzichtbar.

Diese Gehäuse sind zudem kostengünstig und bieten langfristige Zuverlässigkeit zu einem niedrigeren Preis als Alternativen aus Kunststoff oder Fiberglas. Ihre Fähigkeit, Wärme effizient abzuleiten, verhindert Überhitzung und verlängert so die Lebensdauer der geschützten Geräte.

Bedeutung von Gehäusen in industriellen Anwendungen

Gehäuse spielen eine entscheidende Rolle beim Schutz industrieller Anlagen. Sie schützen elektrische Komponenten vor Umwelteinflüssen, mechanischen Beschädigungen und unbefugtem Zugriff. Dies gewährleistet die Betriebssicherheit und reduziert das Risiko kostspieliger Reparaturen oder Austausch.

Sicherheit: Hochwertige Gehäuse verhindern den versehentlichen Kontakt mit stromführenden Teilen und verringern so das Risiko von Stromschlägen und Bränden.

Konformität: Viele Gehäuse erfüllen strenge Sicherheitsstandards von Organisationen wie NEMA, UL und CSA und sind somit für den industriellen Einsatz geeignet.

Langlebigkeit: Gehäuse schützen die Geräte vor rauen Bedingungen und tragen so zur Verlängerung der Lebensdauer von Industriesystemen bei.

Gängige Anwendungen von Schaltschränken in der Industrie

Elektrische Gehäuse werden in zahlreichen Branchen eingesetzt. Ihre Anwendungsmöglichkeiten variieren je nach den spezifischen Anforderungen der einzelnen Branchen.

Von der Automobilindustrie bis hin zu erneuerbaren Energien sind diese Gehäuse für den Schutz industrieller Anlagen unerlässlich. Im Öl- und Gassektor beispielsweise müssen Gehäuse strenge Sicherheitsstandards erfüllen, um einen sicheren Betrieb zu gewährleisten. Im Bereich der erneuerbaren Energien schützen sie Solar- und Windkraftanlagen vor Umweltschäden und fördern so das Wachstum grüner Energielösungen.

Vorteile von Metallgehäusen für industrielle Anwendungen

Haltbarkeit und Widerstandsfähigkeit gegenüber rauen Bedingungen

Wenn ich an industrielle Umgebungen denke, stelle ich mir extreme Temperaturen, starke Vibrationen und den Kontakt mit Wasser oder Chemikalien vor. Metallgehäuse, insbesondere aus Aluminium oder Stahl, eignen sich hervorragend für diese Bedingungen. Ihre Robustheit gewährleistet, dass sie mechanischen Stößen und Umweltbelastungen standhalten, ohne die darin befindlichen Geräte zu beschädigen.

Testmethoden bestätigen ihre Widerstandsfähigkeit. Zum Beispiel:

Diese Tests unterstreichen die Zuverlässigkeit hochwertiger Gehäuse. Ich habe Aluminiumgehäuse mit patentierten Beschichtungen gesehen, die Korrosion und UV-Strahlung widerstehen. Sie funktionieren einwandfrei bei Temperaturen von -40 °C bis 125 °C und widerstehen sogar aggressiven Chemikalien wie Dieselkraftstoff. Da sie 3.000 Stunden Salzsprühnebeltest standhalten, eignen sie sich ideal für den Langzeiteinsatz in der Küsten- oder Schifffahrtsindustrie.

Schutz vor Sachschäden und elektrischen Gefahren

Industrieanlagen sind häufig Risiken wie Stößen, Überspannungen und Feuchtigkeit ausgesetzt. Metallgehäuse bieten optimalen Schutz und Funktionalität, indem sie empfindliche elektrische Komponenten vor diesen Gefahren abschirmen.

Mir ist aufgefallen, dass Metallgehäuse als Barriere gegen mechanische Einflüsse wirken. Ihre robuste Konstruktion verhindert Schäden an internen Systemen und gewährleistet einen unterbrechungsfreien Betrieb. Darüber hinaus schützt ihre elektromagnetische Abschirmung die Geräte vor Störungen, was in Branchen wie Telekommunikation und Luft- und Raumfahrt von entscheidender Bedeutung ist.

Wasserdichte Metallgehäuse, beispielsweise mit Schutzart IP67 oder IP68, bieten hervorragenden Schutz vor rauen Umgebungsbedingungen. Sie halten Staub und Wasser fern und eignen sich daher für die Installation im Außenbereich. Indem sie den unbefugten Zugriff auf stromführende Teile verhindern, erhöhen diese Gehäuse die Sicherheit und verringern das Risiko von Stromschlägen oder Bränden.

Individualisierung und modulare Gestaltungsmöglichkeiten

Eines der herausragendsten Merkmale von Metallgehäusen ist ihre Anpassungsfähigkeit. Ich habe gesehen, wie kundenspezifische Blechkästen an spezifische industrielle Anforderungen angepasst werden können. Die Fallstudie des Eabel Load Center zeigt beispielsweise, wie kundenspezifische Anpassungen Kosten senken. Anstelle komplexer Formen entschied sich der Kunde für Biege- und Laserschneidverfahren. Dieser Ansatz gewährleistete ein einheitliches Erscheinungsbild und minimierte gleichzeitig die Anfangsinvestition.

Modulare Designs verbessern die Funktionalität von Elektronikgehäusen aus Metall zusätzlich. Vorgefertigte Einheiten vereinfachen den Aufbau und erleichtern die Identifizierung von Problembereichen. Ich habe beobachtet, wie modulare Designs zukünftige Erweiterungen ermöglichen, ohne bestehende Systeme zu beeinträchtigen. Diese Flexibilität ist in Branchen, in denen sich der Gerätebedarf im Laufe der Zeit ändert, von unschätzbarem Wert.

Übersichtliche Schalttafeldesigns durch getrennte Funktionseinheiten verbessern Effizienz und Sicherheit. Ob Produktionsanlage oder Anlage für erneuerbare Energien – individuelle Anpassung und Modularität sorgen dafür, dass die Gehäuse den individuellen Anforderungen industrieller Anwendungen gerecht werden.

Wirtschaftlichkeit und langfristige Zuverlässigkeit

Bei der Bewertung industrieller Investitionen ist die Wirtschaftlichkeit stets ein entscheidender Faktor. Metallgehäuse, beispielsweise aus Aluminium oder Stahl, bieten über ihre Lebensdauer hinweg einen außergewöhnlichen Wert. Zwar sind die Anschaffungskosten dieser Gehäuse möglicherweise höher als bei Alternativen wie Kunststoff, doch ihre langfristigen Vorteile überwiegen die anfänglichen Kosten bei weitem.

Einer der Hauptgründe dafür ist ihre Langlebigkeit. Hochwertige Gehäuse sind verschleißfest und müssen daher selten ausgetauscht werden. Ich habe gesehen, wie Branchen durch die Wahl langlebiger Materialien deutlich an Wartungskosten sparen. Beispielsweise kann ein speziell für raue Umgebungen konzipierter Blechkasten Jahrzehnte mit minimalem Wartungsaufwand überdauern. Diese Langlebigkeit erspart Unternehmen die laufenden Kosten, die mit weniger robusten Optionen verbunden sind.

Um die finanziellen Vorteile besser zu verstehen, greife ich häufig auf die Lebenszykluskostenanalyse (LCCA) zurück. Diese Methode vergleicht die Gesamtbetriebskosten verschiedener Materialien. Studien zeigen, dass Materialien wie WDVS auf Ständerwerk zwar zunächst günstiger erscheinen, im Laufe der Zeit jedoch höhere Wartungskosten verursachen. Im Gegensatz dazu erfordern Metallgehäuse aufgrund ihrer höheren Haltbarkeit seltener Reparaturen oder Austausch. Das macht sie auf lange Sicht zu einer wirtschaftlicheren Wahl.

Wichtige Erkenntnisse der LCCA:

Metallgehäuse haben zwar höhere Anschaffungskosten, aber geringere Wartungskosten.

Alternativen mit geringeren Anschaffungskosten führen aufgrund häufiger Reparaturen oft zu höheren Lebenszykluskosten.

Die Haltbarkeit spielt eine bedeutende Rolle bei der Reduzierung der Gesamtausgaben.

Ein weiterer Aspekt, den ich an Metallgehäusen schätze, ist ihre Fähigkeit, extremen Bedingungen standzuhalten, ohne die Leistung zu beeinträchtigen. Beispielsweise eignen sich Aluminiumgehäuse mit korrosionsbeständiger Beschichtung hervorragend für den Küsten- oder Schiffsbau. Diese Zuverlässigkeit minimiert Ausfallzeiten, die in industriellen Umgebungen kostspielig sein können. Durch den unterbrechungsfreien Betrieb tragen diese Gehäuse zu langfristigen Einsparungen bei.

Mir ist auch aufgefallen, wie modulare Designs die Kosteneffizienz steigern. Unternehmen können diese Gehäuse an sich ändernde Bedürfnisse anpassen, ohne das gesamte System austauschen zu müssen. Diese Flexibilität reduziert den Bedarf an zusätzlichen Investitionen und macht sie zu einer praktischen Wahl für Branchen mit dynamischen Anforderungen.

Meiner Erfahrung nach geht es bei der Wahl hochwertiger Gehäuse nicht nur um unmittelbare Einsparungen. Es geht vielmehr darum, in eine Lösung zu investieren, die konstante Leistung liefert, Betriebsrisiken reduziert und langfristige Zuverlässigkeit gewährleistet. Ob Stahlgehäuse für eine Produktionsanlage oder ein maßgeschneiderter Blechkasten für eine Anlage zur Nutzung erneuerbarer Energien – die finanziellen Vorteile sind unbestreitbar.

Vergleich von Metallgehäusen mit anderen Materialien

Vorteile gegenüber Kunststoffgehäusen

Vergleicht man Metallgehäuse mit Kunststoffgehäusen, fallen die Unterschiede deutlich auf. Kunststoffgehäuse mögen aufgrund ihrer geringeren Anschaffungskosten attraktiv erscheinen, doch ihre Leistung lässt in anspruchsvollen Industrieumgebungen oft zu wünschen übrig.

Hitzebeständigkeit: Metalle halten hohen Temperaturen von bis zu 450 °C stand, ohne ihre strukturelle Integrität zu verlieren. Kunststoff hingegen kann sich bei großer Hitze verziehen oder schmelzen.

Chemische Beständigkeit: Metalle sind korrosionsbeständiger und daher ideal für Branchen wie die Öl- und Gasindustrie.

Leitfähigkeit: Metalle leiten Wärme und Elektrizität effizient, was für Anwendungen, die eine effektive Übertragung erfordern, von entscheidender Bedeutung ist.

Stärke unter Druck: Metalle halten enormem Druck und enormer Kraft stand und gewährleisten so eine lange Lebensdauer bei Hochleistungsanwendungen.

Wirtschaftlichkeit: Die Metallverarbeitung bleibt auch bei kleinen Produktionsläufen kostengünstig.

Der wirtschaftliche Vergleich unterstreicht die Vorteile von Metallgehäusen. Kunststoffgehäuse sind zwar in der Anschaffung günstiger, aufgrund ihrer kürzeren Lebensdauer und der höheren Wartungskosten sind sie auf lange Sicht jedoch weniger wirtschaftlich.

Vorteile gegenüber Fiberglasgehäusen

Fiberglasgehäuse bieten gewisse Vorteile, wie beispielsweise Leichtbauweise und Korrosionsbeständigkeit. Metallgehäuse übertreffen sie jedoch in kritischen Bereichen.

Stärke und Haltbarkeit: Edelstahlgehäuse halten schweren Belastungen und rauen Umgebungen ohne Schaden stand.

EMI-Schutz: Metallgehäuse blockieren elektromagnetische Störungen und gewährleisten so, dass empfindliche Elektronik ihre optimale Leistung behält.

Temperaturbeständigkeit: Metalle funktionieren auch bei extremen Temperaturen zuverlässig und eignen sich daher für vielfältige industrielle Anwendungen.

Die Leistungsdaten verdeutlichen diese Unterschiede weiter:

Warum Metallgehäuse ideal für industrielle Anforderungen sind

Metallgehäuse überzeugen in industriellen Anwendungen durch ihre unübertroffene Haltbarkeit, Umweltbeständigkeit und Schutzeigenschaften. Ich habe gesehen, wie Edelstahlgehäuse die Sicherheit erhöhen, indem sie Geräte vor Schadstoffen und elektromagnetischen Störungen schützen. Ihre Beständigkeit gegen Lösungsmittel, Benzin und andere aggressive Stoffe macht sie in Branchen wie der Fertigung und Telekommunikation unverzichtbar.

Metallgehäuse sind in verschiedenen robusten Materialien erhältlich und erhöhen die Sicherheit von Industrieanlagen.

Sie eignen sich sowohl für den Innen- als auch für den Außenbereich und sind wahlweise wasserdicht oder mit Scharnieren erhältlich.

Ihre Schutzfunktionen schirmen die Geräte vor Schadstoffen und Außengeräuschen ab, was in industriellen Umgebungen von entscheidender Bedeutung ist.

NEMA 4X-Gehäuse demonstrieren die Überlegenheit von Metallgehäusen. Diese Modelle bieten staubdichten Schutz und sind strahlwasserbeständig, wodurch sie sich ideal für raue Umgebungen eignen. Ihre korrosionsbeständige Konstruktion gewährleistet Zuverlässigkeit in Branchen, in denen mit korrosiven Materialien gearbeitet wird.

Meiner Erfahrung nach bieten Metallgehäuse die perfekte Balance aus Robustheit, Anpassungsfähigkeit und Kosteneffizienz. Ob Stahlgehäuse für eine Produktionsanlage oder Aluminiumgehäuse für Anlagen zur Nutzung erneuerbarer Energien – ihre Leistung erfüllt stets die Anforderungen industrieller Standards.

Schlüsselfaktoren bei der Auswahl des richtigen Schaltschranks

Beurteilung der Umweltbedingungen und der Exposition

Bei der Auswahl der richtigen Gehäuse für industrielle Anwendungen spielen die Umgebungsbedingungen eine entscheidende Rolle. Ich beginne immer mit der Bewertung der möglichen Belastungsrisiken, denen das Gehäuse ausgesetzt sein könnte. Faktoren wie extreme Temperaturen, Luftfeuchtigkeit und Luftreinheit wirken sich direkt auf die Leistung und Langlebigkeit des Gehäuses aus. In Küstengebieten beispielsweise beschleunigt ein hoher Salzgehalt in der Luft die Korrosion, weshalb Materialien wie Aluminium mit Schutzbeschichtungen die bessere Wahl sind.

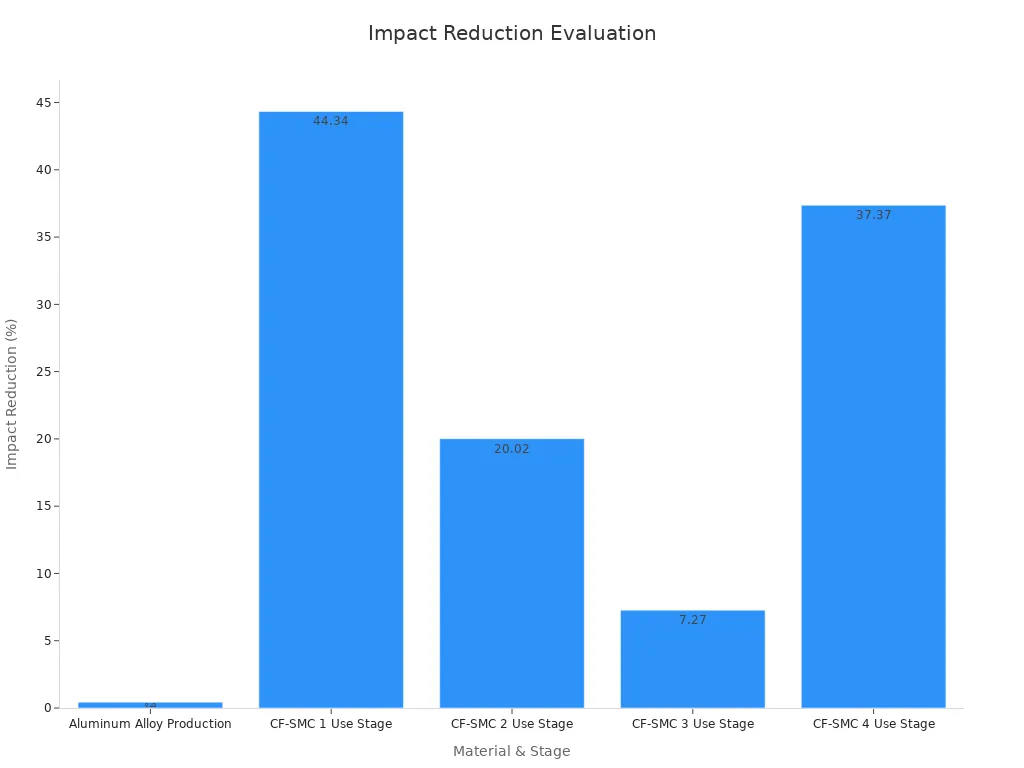

Umweltverträglichkeitsstudien liefern wertvolle Erkenntnisse zu Expositionsrisiken. Ich habe gesehen, wie die Lebenszyklusanalyse (LCA) Herstellern bei der Auswahl nachhaltiger Materialien für Gehäuse hilft.

Quantitative Auswertungen verdeutlichen den Einfluss der Umweltbedingungen auf Gehäusematerialien. Beispielsweise weisen Aluminiumlegierungen bei der Herstellung eine geringere Umweltbelastung auf, während CF-SMC in der Nutzungsphase deutliche Verbesserungen aufweist.

Ich empfehle immer, diese Faktoren frühzeitig im Auswahlprozess zu berücksichtigen, um sicherzustellen, dass das Gehäuse den Anforderungen seiner Umgebung entspricht.

Bestimmung von Größe, Form und Gerätekompatibilität

Größe und Form eines Gehäuses müssen auf die darin untergebrachten Geräte abgestimmt sein. Ich habe festgestellt, dass nicht übereinstimmende Abmessungen zu Ineffizienzen und sogar zu Schäden an empfindlichen Komponenten führen können. Um dies zu vermeiden, messe ich Umgebungsbedingungen wie Temperatur, Luftfeuchtigkeit und Luftgeschwindigkeit. Diese Messungen helfen festzustellen, ob die Geräte mit dem Gehäuse kompatibel sind.

Die Luftreinheit ist ein weiterer kritischer Faktor. Mit einem optischen Partikelzähler überprüfe ich die Sauberkeit der Umgebung, um sicherzustellen, dass das Gehäuse den ISO-Normen entspricht. Dieser Schritt ist besonders wichtig in Branchen wie der Pharma- und Elektronikbranche, wo Verunreinigungen den Betrieb beeinträchtigen können.

Wichtige Überlegungen zur Kompatibilität:

Geräteabmessungen und -anordnung

Umweltbedingungen wie Luftreinheit

Zugänglichkeit für Wartung und Upgrades

Die modularen Gehäuse von Foxsen vereinfachen diesen Prozess. Ihre vorgefertigten Designs ermöglichen eine einfache Anpassung und gewährleisten die Kompatibilität mit einer Vielzahl von Geräten. Ich habe gesehen, wie diese Gehäuse die Abläufe in Produktionsanlagen und Anlagen für erneuerbare Energien rationalisieren.

Materialauswahl und Schutzbeschichtungen

Die Materialauswahl ist der Grundstein für die Wahl des richtigen Gehäuses. Metalle wie Aluminium und Stahl bieten Langlebigkeit und Widerstandsfähigkeit gegenüber rauen Bedingungen, ihre Leistung hängt jedoch stark von den verwendeten Schutzbeschichtungen ab. Ich habe beobachtet, wie Beschichtungen wie Pulverbeschichtungen und Verchromungen die Korrosionsbeständigkeit und das Verschleißverhalten verbessern.

Die Gehäuse von Foxsen nutzen fortschrittliche Beschichtungen für langfristige Zuverlässigkeit. So sind die Aluminiumgehäuse beispielsweise mit korrosionsbeständigen Schichten ausgestattet, die sich hervorragend für den Einsatz in Meeresumgebungen eignen. Das macht sie ideal für Branchen wie die Öl- und Gasindustrie, in denen aggressive Chemikalien häufig vorkommen.

Ich betone stets, wie wichtig es ist, die Beschichtung auf die Anwendung abzustimmen. Im Nuklearbereich ist Hartverchromung nach wie vor der Maßstab für Verschleißfestigkeit. Bei Außenanlagen bieten Pulverbeschichtungen UV-Schutz und Langlebigkeit. Durch die Wahl der richtigen Material- und Beschichtungskombination können Unternehmen die Lebensdauer und Effizienz ihrer Gehäuse maximieren.

Sicherstellung der Einhaltung von Industriestandards

Bei der Auswahl von Schaltschränken für industrielle Anwendungen ist die Einhaltung von Industrienormen unerlässlich. Diese Normen gewährleisten, dass die Gehäuse die Anforderungen an Sicherheit, Haltbarkeit und Leistung erfüllen. Ich bevorzuge stets Gehäuse mit anerkannten Zertifizierungen, da diese Zuverlässigkeit in anspruchsvollen Umgebungen gewährleisten.

Einer der am weitesten verbreiteten Standards ist das NEMA-Bewertungssystem. Es kategorisiert Gehäuse nach ihrer Fähigkeit, vor Umweltgefahren zu schützen. Beispielsweise eignen sich NEMA-1-Gehäuse für den einfachen Innenbereich, während NEMA-4/4X-Modelle wasserdicht und korrosionsbeständig für raue Außenbedingungen sind. Hier ist eine kurze Übersicht der gängigen NEMA-Bewertungen:

Ich habe festgestellt, dass die Kenntnis dieser Bewertungen Unternehmen bei der Auswahl von Gehäusen hilft, die ihren betrieblichen Anforderungen entsprechen. Beispielsweise würde eine Produktionsanlage mit häufiger Reinigung durch Abspritzen von einem NEMA 4X-Gehäuse profitieren, während für eine Schiffsanlage möglicherweise ein NEMA 6P-Modell erforderlich ist.

Zusätzlich zu den NEMA-Klassifizierungen bieten IP-Klassifizierungen einen globalen Standard zur Bewertung der Staub- und Wasserbeständigkeit eines Gehäuses. Diese Klassifizierungen bestehen aus zwei Ziffern: Die erste gibt den Schutz gegen feste Partikel (0–6) an, die zweite die Beständigkeit gegen Flüssigkeiten (0–8). Beispielsweise bietet ein Gehäuse der Schutzart IP67 vollständigen Staubschutz und hält einem vorübergehenden Eintauchen in Wasser stand. Ich empfehle stets, diese Klassifizierungen zu überprüfen, um sicherzustellen, dass das Gehäuse den spezifischen Umweltanforderungen gewachsen ist.

Neben dem Umweltschutz spielen Sicherheitszertifizierungen wie UL (Underwriters Laboratories) eine entscheidende Rolle. Die UL-Zertifizierung bestätigt, dass ein Gehäuse strenge Sicherheitsvorschriften erfüllt und unter industriellen Bedingungen zuverlässig funktioniert. Ich habe erlebt, wie UL-zertifizierte Gehäuse in Branchen wie der Telekommunikation und der Luft- und Raumfahrt, in denen Sicherheit oberste Priorität hat, Vertrauen schaffen.

Die mechanische Haltbarkeit ist ein weiterer entscheidender Faktor. Die IK-Klassifizierung misst die Widerstandsfähigkeit eines Gehäuses gegen mechanische Einwirkungen. Höhere Klassifizierungen wie IK08 und IK10 weisen auf einen robusten Schutz gegen physische Schäden hin. Dies ist besonders wichtig in Branchen, in denen Geräte häufig gehandhabt werden oder Kollisionen möglich sind.

Hier ist eine Zusammenfassung der wichtigsten Zertifizierungen, auf die Sie bei der Bewertung von Gehäusen achten sollten:

UL-Zertifizierung: Gewährleistet die Einhaltung der Sicherheitsvorschriften und bestätigt eine hohe Leistung.

IP-Schutzklassen: Geben den Schutz vor Staub und Wasser an. Schutzklassen wie IP54, IP66 und IP69 gewährleisten die Haltbarkeit in verschiedenen Umgebungen.

NEMA-Zertifizierung: Bestätigt, dass Gehäuse bestimmte Schutzstandards gegen Umweltgefahren erfüllen.

IK-Bewertungen: Messen die Widerstandsfähigkeit gegen mechanische Einwirkungen. Höhere Bewertungen bieten besseren Schutz.

Durch die Fokussierung auf diese Zertifizierungen stelle ich sicher, dass die von mir empfohlenen Gehäuse den höchsten Sicherheits- und Zuverlässigkeitsstandards entsprechen. Ob Stahlgehäuse für die Fabrikhalle oder Aluminiumbox für den Außenbereich – die Einhaltung dieser Standards garantiert langfristige Leistung und Sicherheit.

Blechgehäuse für elektrische Geräte überzeugen in industriellen Anwendungen durch ihre Langlebigkeit, Anpassungsfähigkeit und ihren hervorragenden Schutz. Ich habe beobachtet, dass ihre Leistungskennzahlen Alternativen wie Kunststoff und Fiberglas stets übertreffen.

Schlagfestigkeit: Aluminiumgehäuse erreichen die Schutzklasse IK9 und halten starken Stößen stand, ohne zu reißen. Edelstahl mit der Schutzklasse IK8 neigt bei Belastung zur Rissbildung.

Korrosionsbeständigkeit: Aluminium bildet eine selbstreparierende Schutzschicht und gewährleistet so eine lange Lebensdauer in rauen Umgebungen. Die Schutzschicht von Edelstahl regeneriert sich langsamer, wodurch er unter extremen Bedingungen weniger zuverlässig ist.

Wärmemanagement: Aluminium leitet Wärme effizient ab und hält die Innentemperatur stabil, im Gegensatz zu Edelstahl, der mit einer geringeren Wärmeleitfähigkeit zu kämpfen hat.

Statistische Vergleiche bestätigen ihre Vorteile zusätzlich:

Durch die Bewertung der Umgebungsbedingungen und der Anpassungsanforderungen können Unternehmen Industriegehäuse auswählen, die ihren Anforderungen entsprechen. Diese Gehäuse bieten unübertroffene Zuverlässigkeit und sind somit die optimale Wahl für anspruchsvolle Umgebungen.

Häufig gestellte Fragen

Welche Materialien werden am häufigsten für Blechgehäuse verwendet?

Aluminium und Stahl sind meiner Erfahrung nach die beliebtesten Materialien. Aluminium bietet geringes Gewicht, Langlebigkeit und Korrosionsbeständigkeit. Stahl, insbesondere Edelstahl, bietet hervorragende Festigkeit und Schlagfestigkeit. Beide Materialien eignen sich je nach Anwendung gut für den industriellen Einsatz.

Wie bestimme ich die richtige Größe für ein Gehäuse?

Ich beginne immer mit der Messung der Geräteabmessungen und berücksichtige den Platz für Verkabelung und Belüftung. Zusätzlicher Platz für spätere Upgrades ist unerlässlich. Ein fester Sitz sorgt für Schutz, aber Überfüllung kann zu Überhitzung oder Wartungsproblemen führen.

Sind Blechgehäuse für den Außenbereich geeignet?

Ja, das sind sie. Für Außenanwendungen empfehle ich Gehäuse mit Schutzbeschichtungen wie Pulverbeschichtung oder Eloxierung. Diese Beschichtungen erhöhen die Korrosionsbeständigkeit und Wetterfestigkeit. Modelle mit IP67- oder NEMA 4X-Schutz bieten hervorragenden Schutz vor Staub, Wasser und rauen Witterungsbedingungen.

Können Blechgehäuse individuell angepasst werden?

Absolut! Ich habe mit Herstellern zusammengearbeitet, die individuelle Anpassungsmöglichkeiten wie Größenanpassungen, zusätzliche Ausschnitte und modulare Designs anbieten. Diese Funktionen ermöglichen es Unternehmen, Gehäuse an ihre spezifischen Bedürfnisse anzupassen und so Kompatibilität und Effizienz zu gewährleisten.

Wie stelle ich die Einhaltung der Sicherheitsstandards sicher?

Ich achte immer auf Zertifizierungen wie NEMA-, IP- oder UL-Zertifizierungen. Diese Standards garantieren, dass das Gehäuse die Sicherheits- und Leistungsstandards erfüllt. Beispielsweise gewährleistet NEMA 4X Wasserdichtigkeit und Korrosionsbeständigkeit, während die UL-Zertifizierung die elektrische Sicherheit bestätigt.